- USD ЦБ 03.12 30.8099 -0.0387

- EUR ЦБ 03.12 41.4824 -0.0244

|

Краснодар:

|

погода |

Курсы

Индексы

- DJIA 03.12 12019.4 -0.01

- NASD 03.12 2626.93 0.03

- RTS 03.12 1545.57 -0.07

ГОСТ 26555-85

(СТ СЭВ 4477-84)

Группа Л69

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

РЕЗИНА

Методы определения технического углерода

Rubber. Methods of carbon black content determination

ОКСТУ 2509

Срок действия с 01.01.86

до 01.01.91*

_______________________________

* Ограничение срока действия снято по протоколу N 5-94

Межгосударственного Совета по стандартизации,

метрологии и сертификации (ИУС N 11/12, 1994 год). -

Примечание изготовителя базы данных.

РАЗРАБОТАН Министерством нефтеперерабатывающей и нефтехимической промышленности СССР

ИСПОЛНИТЕЛИ

А.А.Донцов, М.А.Закирова, А.А.Лапшова, Б.М.Чаусова, Н.Г.Сацко, В.Г.Шашкова, В.А.Сапронов, Ю.М.Сташенко, Р.А.Игнатьева

ВНЕСЕН Министерством нефтеперерабатывающей и нефтехимической промышленности СССР

Член Коллегии Ю.В.Павленко

УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 3 июня 1985 г. N 1561

ВНЕСЕНО Изменение N 1, утвержденное и введенное в действие Постановлением Государственного комитета СССР по управлению качеством продукции и стандартам от 16.07.90 N 2198 с 01.01.91

Изменение N 1 внесено изготовителем базы данных по тексту ИУС N 11, 1990 год

Настоящий стандарт устанавливает методы определения технического углерода в резиновых смесях, резинах, резиновых и резинометаллических изделиях, прорезиненных тканях (далее - резинах):

А (пиролитический) - для резин на основе натурального, изопренового, бутадиенового, бутадиен-стирольного, бутадиен-нитрильного каучуков с содержанием нитрила акриловой кислоты не более 30% (по массе), этиленпропиленовых сополимеров и соответствующих терполимеров, силоксановых, фторсилоксановых, акрилатных, карбоксилатных и бутилкаучуков (за исключением резин смоляной вулканизации).

Метод А не применяют к резинам на основе хлорсодержащих полимеров, бутадиеннитрильных полимеров с содержанием нитрила акриловой кислоты более 30% (по массе), а также содержащих ингредиенты, которые могут привести к образованию углеродистого остатка в процессе пиролиза;

В (окислительного разложения азотной кислотой) - для резин на основе галогенсодержащих полимеров и каучуков, указанных для пиролитического метода, за исключением бутилкаучуков, хлорсульфированного полиэтилена и фторкаучуков;

С (окислительного разложения гидроперекисью третичного бутила) - для резин, содержание технического углерода в которых указанными методами определить затруднительно, например, резин на основе хлорсульфированного полиэтилена и фторкаучуков.

(Измененная редакция, Изм. N 1).

1. ПИРОЛИТИЧЕСКИЙ МЕТОД

1.1. Сущность метода

Сущность метода заключается в пиролизе полимерной основы резины в потоке инертного газа при заданной температуре, последующем сжигании технического углерода на воздухе или в кислороде и вычислении массовой доли технического углерода.

1.2. Метод отбора образцов

Из разных мест, отобранных для испытания резин, вырубают или вырезают пробу массой от 1 до 5 г и измельчают на кусочки размером не более 2х2х2 мм.

На резинометаллических изделиях резину срезают ножом или скальпелем. Образцы резинотканевых изделий помещают для набухания в течение 5-10 ч на решетку эксикатора, нижняя часть которого выполнена хлороформом. После этого резиновый слой отделяют от ткани, выдерживают в вытяжном шкафу от 20 до 30 мин для удаления растворителя и сушат в сушильном шкафу при температуре (105±3) °С до постоянной массы.

(Измененная редакция, Изм. N 1).

1.3. Аппаратура, реактивы и растворы

Печь муфельная с регулированием температуры в пределах 500-900 °С с погрешностью ±50 °С.

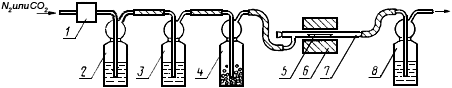

Установка для проведения пиролиза (чертеж), обеспечивающая температуру электрической трубчатой печи 500-1000 °С с погрешностью ±50 °С и состоящая из:

Схема установки для пиролиза

1 - реометр; 2 - поглотительная склянка с раствором пирогаллола;

3 - поглотительная склянка с серной кислотой; 4 - поглотительная склянка с хлористым кальцием;

5 - платиновая или кварцевая лодочка; 6 - электропечь; 7 - кварцевая или фарфоровая трубка;

8 - поглотительная склянка с ксилолом

кварцевой или фарфоровой трубки, длина и диаметр которой определяются размерами печи;

установки для очистки газа, состоящей из трех последовательно соединенных поглотительных склянок типа Дрекселя;

реометра по ГОСТ 9932-75 для измерения расхода газов с погрешностью ±0,5 см /мин;

/мин;

лодочки платиновой по ГОСТ 6563-75 или кварцевой.

Прибор для экстракции по ГОСТ 24576-81.

Весы лабораторные общего назначения по ГОСТ 24104-88*, 2-го класса точности с пределом взвешивания 200 г.

_______________

* На территории Российской Федерации действует ГОСТ 24104-2001, здесь и далее по тексту. - Примечание изготовителя базы данных.

Часы электрические вторичные показывающие по ТУ 25-07-1503-82 с погрешностью хода ±60 с за 24 ч.

Термометр стеклянный по ГОСТ 28498-90 с диапазоном измерения от минус 50 до плюс 50 °С и ценой деления 1 °С.

Шкаф сушильный любой марки, обеспечивающий температуру нагрева (100±3) °С.

Эксикатор по ГОСТ 25336-82.

Холодильник стеклянный лабораторный по ГОСТ 25336-82.

Колбы конические стеклянные по ГОСТ 25336-82, вместимостью 100 см .

.

Стекло часовое.

Цилиндры мерные по ГОСТ 1770-74, 2-й класс точности, вместимостью 100 и 500 см .

.

Кальций хлористый, безводный.

Пирогаллол.

Калия гидроокись по ГОСТ 24363-80.

Кислота серная по ГОСТ 4204-77, плотностью 1,84 г/см .

.

Ацетон по ГОСТ 2603-79.

Хлороформ.

Ксилол.

Азот газообразный по ГОСТ 9293-74 с объемной долей основного вещества не менее 99,9% и кислорода не более 0,05%.

Двуокись углерода газообразная по ГОСТ 8050-85 с объемной долей основного вещества не менее 99,9%.

Кислород газообразный по ГОСТ 5583-78 с содержанием основного вещества не менее 99,8%.

Вода дистиллированная по ГОСТ 6709-72.

Для испытаний применяют реактивы квалификации ч.д.а.

Линейка измерительная по ГОСТ 427-75 с ценой деления 1 мм.

Поглотительная склянка по ГОСТ 25336-82.

Бумага универсальная индикаторная.

Допускается применять другие средства измерения с соответствующими диапазонами измерений и погрешностями, не более указанных.

(Измененная редакция, Изм. N 1).

1.4. Подготовка к испытанию

1.4.1. Приготовление растворов

Смешивают 21 г пирогаллола, растворенного в 30 см воды при температуре (50±1) °С с 150 г гидроокиси калия в 450 см

воды при температуре (50±1) °С с 150 г гидроокиси калия в 450 см воды.

воды.

Смешивают 300 см ацетона с 700 см

ацетона с 700 см хлороформа.

хлороформа.

(Измененная редакция, Изм. N 1).

1.4.2. Экстрагирование проб

Экстрагированию подвергают резины, содержащие в рецептуре смолы и битумы. Для резин используют хлороформ или смесь ацетона с хлороформом, а для резиновых смесей - ацетон.

От пробы, полученной по п.1.2, берут навеску массой от 1 до 5 г, помещают в предварительно взвешенную колбу для экстрагирования. В колбу заливают 30-50 см растворителя и кипятят с обратным холодильником. Растворитель меняют каждые 40-60 мин.

растворителя и кипятят с обратным холодильником. Растворитель меняют каждые 40-60 мин.

Полноту экстрагирования проверяют на часовом стекле по отсутствию пятна при нанесении капли экстракта. Затем пробу сушат при температуре 70-80 °С до постоянной массы, охлаждают в эксикаторе до температуры (23±2) °С и взвешивают.

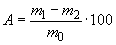

Массовую долю экстрагируемых веществ ( ) в процентах вычисляют по формуле

) в процентах вычисляют по формуле

,

,

где  - масса колбы с резиной до экстрагирования, г;

- масса колбы с резиной до экстрагирования, г;

- масса колбы с резиной после экстрагирования, г;

- масса колбы с резиной после экстрагирования, г;

- масса навески резины, г.

- масса навески резины, г.

1.4.3. При анализе резин неизвестного состава определяют тип полимера по ГОСТ 24974-81.

1.4.4. Подготовка установки

1.4.4.1. Поглотительные склянки заполняют растворами пирогаллола в гидроокиси калия, серной кислотой и хлористым кальцием соответственно.

1.4.4.2. Кварцевую или платиновую лодочку прокаливают при температуре (850±50) °С до постоянной массы.

1.5. Проведение испытания

1.5.1. Нагревают трубчатую печь до температуры пиролиза, выбранной в зависимости от состава резины по таблице.

|

Тип полимера и природа наполнителя |

Температура, °С |

Скорость газа, |

Продолжительность пребывания в горячей зоне печи, мин |

|

Натуральный, изопреновый, бутадиеновый, бутадиен-стирольные, бутадиен-нитрильные, акрилатные, карбоксилатные, бутилкаучуки, силоксановые каучуки, сополимеры этиленпропилена и соответствующих терполимеров |

850±50 |

180-200 |

12-18 |

|

Те же, наполненные мелом или каолином |

550±50 |

90-100 |

22-28 |

1.5.2. От пробы, подготовленной по п.1.4.2, берут навеску в количестве от 0,1 до 0,5 г и взвешивают в лодочке.

1.5.1, 1.5.2. (Измененная редакция, Изм. N 1).

1.5.3. Лодочку с навеской помещают у входа в трубку для сжигания на расстоянии 1-2 см от печи.

1.5.4. Закрывают трубку пробкой с устройством для ввода газа и пропускают азот или двуокись углерода в течение 3-5 мин со скоростью, выбранной по таблице. Скорость подачи газа измеряют реометром.

1.5.5. Лодочку постепенно в течение 4-6 мин продвигают перемещением трубки до середины печи в горячую зону и оставляют там до окончания пиролиза, поддерживая при этом постоянную скорость прохождения газа. Продолжительность пребывания навески в горячей зоне приведена в таблице.

1.5.6. По окончании пиролиза лодочку перемещают в холодную часть трубки и охлаждают 5-10 мин при той же скорости газа. Продукты пиролиза через поглотительную склянку, заполненную ксилолом, отводят в вытяжной шкаф.

1.5.7. Лодочку осторожно извлекают из холодной части трубки, охлаждают в эксикаторе до температуры (23±2) °С и взвешивают.

1.5.8. Проводят окисление технического углерода по одному из способов:

способ 1. Лодочку вновь помещают в холодную зону трубки для пиролиза. Трубку закрывают пробкой с устройством для ввода кислорода, пропускают кислород со скоростью 50-80 см /мин и, продвигая трубку с лодочкой в горячую зону печи в течение 4-6 мин, выжигают углерод при температуре (850±50) °С;

/мин и, продвигая трубку с лодочкой в горячую зону печи в течение 4-6 мин, выжигают углерод при температуре (850±50) °С;

способ 2. Лодочку помещают в муфельную печь, нагретую до температуры (550±50) °С, и выжигают углерод.

О полноте выжигания судят по отсутствию черных частиц углерода.

1.5.9. Лодочку с оставшейся в ней минеральной частью вынимают из печи, охлаждают в эксикаторе до температуры (23±2) °С и взвешивают.

1.6. Обработка результатов

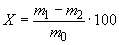

1.6.1. Массовую долю технического углерода ( ) в процентах при пиролизе неэкстрагированной резины вычисляют по формуле

) в процентах при пиролизе неэкстрагированной резины вычисляют по формуле

,

,

где  - масса лодочки с навеской после пиролиза, г;

- масса лодочки с навеской после пиролиза, г;

- масса лодочки с минеральной частью, г;

- масса лодочки с минеральной частью, г;

- масса неэкстрагированной резины, г.

- масса неэкстрагированной резины, г.

1.6.2. Массовую долю технического углерода ( ) в процентах при пиролизе экстрагированных резин вычисляют по формуле

) в процентах при пиролизе экстрагированных резин вычисляют по формуле

,

,

где  - масса лодочки с навеской после пиролиза, г;

- масса лодочки с навеской после пиролиза, г;

- масса лодочки с минеральной частью, г;

- масса лодочки с минеральной частью, г;

- масса экстрагированной резины, г;

- масса экстрагированной резины, г;

- массовая доля экстрагируемых веществ, определенная по п.1.4.2, %.

- массовая доля экстрагируемых веществ, определенная по п.1.4.2, %.

Результат округляют до первого десятичного знака.

(Измененная редакция, Изм. N 1).

1.6.3. За результат испытания принимают среднее арифметическое результатов двух параллельных определений.

Если результат испытания отклоняется от среднего арифметического более чем на 5% с доверительной вероятностью 95%, испытание повторяют вновь на том же количестве образцов.

(Измененная редакция, Изм. N 1).

1.6.4. Результаты испытаний оформляют протоколом, в котором указывают:

дату испытания;

марку резины и номер партии;

наименование метода испытания;

количество испытанных образцов;

массовую долю технического углерода в резине;

обозначение настоящего стандарта.

2. МЕТОД ОКИСЛЕНИЯ АЗОТНОЙ КИСЛОТОЙ

2.1. Сущность метода

Сущность метода заключается в окислении полимерной части резины концентрированной азотной кислотой, отделении неразложившегося технического углерода, который определяют гравиметрически после выжигания на воздухе при температуре (550±50) °С.

2.2. Метод отбора образцов

Отбор образцов - по п.1.2.

2.3. Аппаратура, реактивы и растворы

Печь муфельная с регулированием температуры в пределах 500-900 °С с погрешностью ±50 °С.

Шкаф сушильный любой марки, обеспечивающий температуру нагрева (150±5) °С.

Часы электрические вторичные показывающие по ТУ 25-07-1503-82 с погрешностью хода ±60 с за 24 ч.

Весы лабораторные общего назначения по ГОСТ 24104-88, 2-го класса точности с пределом взвешивания 200 г.

Термометр ртутный лабораторный стеклянный по ГОСТ 28498-90 с пределами измерения 0-200 °С и ценой деления 1,0 °С.

Баня водяная.

Эксикатор по ГОСТ 25336-82.

Колба Бунзена по ГОСТ 25336-82.

Стаканы стеклянные по ГОСТ 25336-82, вместимостью 100-150 см .

.

Цилиндры мерные по ГОСТ 1770-74, 2-й класс точности, вместимостью 50 и 100 см .

.

Стекло часовое.

Насос водоструйный по ГОСТ 25336-82.

Тигли Гуча по ГОСТ 9147-80 N 1 (диаметром 25-40 мм) или N 2 (диаметром 35-45 мм).

Асбест или стекловата для приготовления вкладышей в тигли Гуча.

Кислота азотная по ГОСТ 4461-77, плотностью 1,4 г/см .

.

Кислота соляная по ГОСТ 3118-77, массовая доля 2%.

Ацетон по ГОСТ 2603-79.

Хлороформ.

Вода дистиллированная по ГОСТ 6709-72.

Для испытаний применяют реактивы квалификации ч.д.а.

Допускается применять другие средства измерения с соответствующими диапазонами измерений и погрешностями не более указанных.

(Измененная редакция, Изм. N 1).

2.4. Подготовка к испытанию

2.4.1. Экстрагируют резины всех типов по п.1.4.2.

2.4.2. Смешивают 300 см ацетона с 700 см

ацетона с 700 см хлороформа.

хлороформа.

2.5. Проведение испытаний

2.5.1. От пробы, приготовленной по п.1.4.2, берут навеску резины массой от 0,3 до 0,5 г, помещают в стакан вместимостью 100-150 см , наливают 20 см

, наливают 20 см азотной кислоты, нагретой до температуры 50-60 °С, накрывают часовым стеклом и выдерживают при температуре (23±2) °С 10-12 ч. Затем добавляют еще 20 см

азотной кислоты, нагретой до температуры 50-60 °С, накрывают часовым стеклом и выдерживают при температуре (23±2) °С 10-12 ч. Затем добавляют еще 20 см азотной кислоты, помещают на водяную баню и выпаривают. Разложение считают законченным, если на поверхности не появляются пузырьки или пена. Допускается выпаривание досуха. Разложение ведут до исчезновения в стакане кусочков резины. Если резина не разложилась, операцию повторяют.

азотной кислоты, помещают на водяную баню и выпаривают. Разложение считают законченным, если на поверхности не появляются пузырьки или пена. Допускается выпаривание досуха. Разложение ведут до исчезновения в стакане кусочков резины. Если резина не разложилась, операцию повторяют.

(Измененная редакция, Изм. N 1).

2.5.2. После выпаривания кислоты к остатку добавляют еще 25 см азотной кислоты, содержимое тщательно перемешивают стеклянной палочкой, переносят на фильтр тигля Гуча с вкладышем, предварительно прокаленный в течение (60±10) мин при температуре (550±50) °С в муфельной печи, и взвешивают. Фильтруют с помощью водоструйного насоса. Остаток на фильтре промывают азотной кислотой до обесцвечивания промывных вод. Затем отсоединяют колбу Бунзена от водоструйного насоса, фильтрат отбрасывают. Остаток на фильтре промывают водой (175±25) см

азотной кислоты, содержимое тщательно перемешивают стеклянной палочкой, переносят на фильтр тигля Гуча с вкладышем, предварительно прокаленный в течение (60±10) мин при температуре (550±50) °С в муфельной печи, и взвешивают. Фильтруют с помощью водоструйного насоса. Остаток на фильтре промывают азотной кислотой до обесцвечивания промывных вод. Затем отсоединяют колбу Бунзена от водоструйного насоса, фильтрат отбрасывают. Остаток на фильтре промывают водой (175±25) см , нагретой до температуры 40-70 °С, для удаления следов азотной кислоты (до нейтральной реакции промывной воды по универсальной индикаторной бумаге).

, нагретой до температуры 40-70 °С, для удаления следов азотной кислоты (до нейтральной реакции промывной воды по универсальной индикаторной бумаге).

2.5.3. Фильтрат отбрасывают и остаток на фильтре трижды промывают порциями по 10 см ацетона, затем смесью ацетона с хлороформом.

ацетона, затем смесью ацетона с хлороформом.

2.5.4. Тигель с остатком выдерживают в сушильном шкафу при температуре (150±5) °С до постоянной массы, затем охлаждают в эксикаторе до температуры (23±2) °С и взвешивают.

2.5.2-2.5.4. (Измененная редакция, Изм. N 1).

2.5.5. Муфельную печь нагревают до температуры (550±50) °С, переносят в нее тигель и выдерживают до полного выжигания углерода, затем тигель охлаждают в эксикаторе до температуры (23±2) °С и снова взвешивают.

2.6. Обработка результатов

Обработка результатов - по п.1.6. Массовую долю технического углерода ( ) в процентах вычисляют по формуле

) в процентах вычисляют по формуле

,

,

где  - масса тигля с навеской после выдержки в термостате, г;

- масса тигля с навеской после выдержки в термостате, г;

- масса тигля с навеской после выдержки в муфельной печи, г;

- масса тигля с навеской после выдержки в муфельной печи, г;

- масса экстрагированной резины, г;

- масса экстрагированной резины, г;

- массовая доля экстрагируемых веществ, определенная по п.1.4.2, %.

- массовая доля экстрагируемых веществ, определенная по п.1.4.2, %.

Протокол испытаний - по п.1.6.4.

(Измененная редакция, Изм. N 1).

3. МЕТОД ОКИСЛЕНИЯ ГИДРОПЕРЕКИСЬЮ ТРЕТИЧНОГО БУТИЛА

3.1. Сущность метода

Сущность метода заключается в окислении полимерной части резины после предварительного набухания в  -дихлорбензоле при температуре (125±5) °С гидроперекисью третичного бутила, отделении неразложившегося технического углерода и его гравиметрическом определении после выжигания на воздухе при температуре (550±50) °С.

-дихлорбензоле при температуре (125±5) °С гидроперекисью третичного бутила, отделении неразложившегося технического углерода и его гравиметрическом определении после выжигания на воздухе при температуре (550±50) °С.

3.2. Метод отбора образцов

Отбор образцов - по п.1.2.

3.3. Аппаратура, реактивы и растворы

Печь муфельная с регулированием температуры в пределах 500-900 °С с погрешностью ±50 °С.

Шкаф сушильный любой марки, обеспечивающий температуру нагрева (150±5) °С.

Весы лабораторные общего назначения по ГОСТ 24104-88, 2-го класса точности с пределом взвешивания 200 г.

Часы электрические вторичные показывающие по ТУ 25-07-1503-82 с погрешностью хода ±60 с за 24 ч.

Электроплитка закрытого типа.

Термометр ртутный лабораторный стеклянный по ГОСТ 28498-90 с пределами измерения 0-150 °С и ценой деления 1,0 °С.

Насос водоструйный по ГОСТ 25336-82.

Тигли Гуча по ГОСТ 9147-80 N 1 (диаметром 25-40 мм) или N 2 (диаметром 35-45 мм).

Асбест или стекловата для приготовления вкладышей в тигли Гуча.

Эксикатор по ГОСТ 25336-82.

Холодильник стеклянный лабораторный по ГОСТ 25336-82.

Колбы Бунзена по ГОСТ 25336-82.

Цилиндр мерный по ГОСТ 1770-74, 2-й класс точности, вместимостью 50 см .

.

Кислота азотная по ГОСТ 4461-77, плотностью 1,4 г/см .

.

Кислота соляная, раствор, массовая доля 2%.

-дихлорбензол.

-дихлорбензол.

Толуол по ГОСТ 5789-78.

Гидроперекись третичного бутила.

Вода дистиллированная по ГОСТ 6709-72.

Для испытания применяют реактивы квалификации ч.д.а.

Допускается применять другие средства измерения с соответствующими диапазонами измерений и погрешностями, не более указанных.

(Измененная редакция, Изм. N 1).

3.4. Подготовка к испытанию

Подготовка к испытанию - по п.2.4.

(Измененная редакция, Изм. N 1).

3.5. Проведение испытания

3.5.1. От пробы, приготовленной по п.1.4.2, берут навеску резины массой от 0,3 до 0,5 г, помещают в коническую колбу с боковым отводом, содержащую 20 г  -дихлорбензола.

-дихлорбензола.

(Измененная редакция, Изм. N 1).

3.5.2. Колбу помещают на электрическую плитку, соединяют с обратным холодильником, в боковой отвод вводят термометр так, чтобы его конец находился в смеси.

3.5.3. Колбу со смесью осторожно нагревают до образования белых паров и при температуре (125±5) °С выдерживают в течение 60-90 мин.

3.5.4. Затем смесь охлаждают до температуры 80-90 °С, через холодильник медленно добавляют 10 см гидроперекиси третичного бутила и осторожно нагревают в течение 50-60 мин. При добавлении гидроперекиси третичного бутила электроплитка должна быть выключена.

гидроперекиси третичного бутила и осторожно нагревают в течение 50-60 мин. При добавлении гидроперекиси третичного бутила электроплитка должна быть выключена.

3.5.5. Смесь охлаждают и выдерживают в течение 1-2 ч. При полном разложении резины технический углерод осаждается на дне колбы и раствор становится прозрачным. При неполном разложении резины необходимо повторить испытание на новой навеске резины, увеличивая на 50% время обработки.

3.5.6. К охлажденной до температуры 50-60 °С смеси медленно через холодильник добавляют 100-200 см толуола.

толуола.

(Измененная редакция, Изм. N 1).

3.5.7. Содержимое колбы переносят на фильтр тигля Гуча с вкладышем, предварительно прокаленного в течение (60±10) мин при температуре (550±50) °С в муфельной печи и взвешенного. Фильтруют с помощью водоструйного насоса.

При прилипании технического углерода к стенкам колбы его снимают с помощью стекловаты и помещают в тигель.

3.5.8. Остаток на фильтре три раза промывают толуолом по 10 см . Колбу Бунзена отсоединяют от водоструйного насоса, фильтрат отбрасывают.

. Колбу Бунзена отсоединяют от водоструйного насоса, фильтрат отбрасывают.

3.5.9. Остаток на фильтре промывают три раза ацетоном по 10 см , фильтрат отбрасывают. Далее испытание проводят по пп.2.5.4, 2.5.5.

, фильтрат отбрасывают. Далее испытание проводят по пп.2.5.4, 2.5.5.

3.6. Обработка результатов

Обработка результатов - по п.2.6.

Протокол испытаний - по п.1.6.4.

3.5.9, 3.6. (Измененная редакция, Изм. N 1).

Семейная выплата будет защищена от списания за долги

Семейная выплата будет защищена от списания за долги  Создайте свой интернет-магазин на новой платформе ReadyScript

Создайте свой интернет-магазин на новой платформе ReadyScript  Хостинг, домены, VPS/VDS, размещение серверов

Хостинг, домены, VPS/VDS, размещение серверов