- USD ЦБ 03.12 30.8099 -0.0387

- EUR ЦБ 03.12 41.4824 -0.0244

|

Краснодар:

|

погода |

Курсы

Индексы

- DJIA 03.12 12019.4 -0.01

- NASD 03.12 2626.93 0.03

- RTS 03.12 1545.57 -0.07

РД 26-11-01-85

РУКОВОДЯЩИЙ НОРМАТИВНЫЙ ДОКУМЕНТ

ИНСТРУКЦИЯ ПО КОНТРОЛЮ СВАРНЫХ СОЕДИНЕНИЙ НЕДОСТУПНЫХ ДЛЯ ПРОВЕДЕНИЯ РАДИОГРАФИЧЕСКОГО И УЛЬТРАЗВУКОВОГО КОНТРОЛЯ

Дата введения 1985-07-01

ИСПОЛНИТЕЛИ Химченко Н.В., Бобров В.А., Артемов А.Г., Андрющенко В.Ф., Еремин А.М., Новиков В.П.

СОГЛАСОВАН с Госгортехнадзором СССР В.М.Зубенко

УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ письмом заместителя министра Министерства химического и нефтяного машиностроения П.Д.Григорьева от 20 марта 1985 г. N 11-5-15.

ВВЕДЕН ВПЕРВЫЕ

Настоящая инструкция является руководством по контрою качества сварных соединений, недоступных для проведения радиографического и ультразвукового контроля, изготовляемых на предприятиях химического и нефтяного машиностроения и других смежных отраслей промышленности в соответствии с требованиями ОСТ 26-291-79.

Инструкция устанавливает методы контроля вышеуказанных сварных соединений, последовательность и объемы их применения и является обязательным документом для всех организаций и предприятий, занимающихся разработкой, изготовлением и контролем качества сварных соединений.

1. Общие положения

1.1. Недоступными считаются сварные соединения, для которых проведение радиографического контроля по ГОСТ 7512-82, ОСТ 26-11-03-84 и ультразвукового по ГОСТ 14782-76, ОСТ 26-2044-83 невозможно из-за ограниченного доступа к участку размещения рентгеновской пленки или источника излучения, отсутствия зоны для сканирования ультразвукового преобразователя, а также из-за других конструктивных особенностей изделия, не позволяющих эффективно проводить неразрушающий контроль, в частности, при наличии конструктивного зазора, затрудняющего расшифровку результатов контроля.

К недоступным для УЗД относятся также сварные соединения с крупнозернистой структурой металла шва в соответствии с ОСТ 26-2079-80 и инструкцией РДИ 26-01-128-80, при которой проведение ультразвукового контроля затрудняется наличием структурных помех соизмеримых с уровнем эхо-сигналов от дефектов, а проведение радиографического контроля невозможно или неэффективно.

1.2. Сварные соединения с конструктивным зазором допускаются в случаях, предусмотренных ОСТ 26-291-79. (п.3.10.1).

1.3. Работы по сварке соединений, недоступных для радиографического и ультразвукового контроля, должны выполняться сварщиками, имеющими квалификацию не ниже 4 разряда, систематически и качественно выполняющие однотипные швы, при этом сварка производится под наблюдением мастера и представителя ОТК.

2. Применяемые методы контроля

Для оценки качества сварных соединений, недоступных для проведения радиографического и ультразвукового контроля могут применяться следующие методы контроля:

внешний осмотр и измерения до и после сварки;

визуальный послойный контроль;

магнитопорошковая дефектоскопия;

цветная дефектоскопия;

гидравлический метод с люминесцентным индикаторным покрытием.

2.1. При внешнем осмотре проверяется соответствие требованиям нормативно-технической документации подготовка кромок и сборка соединения под сварку, а именно:

величина притупления кромок;

угол разделки кромок;

шероховатость поверхности обработки кромок;

величина и равномерность зазора.

2.2. Визуальный послойный контроль сварных швов производится с целью определения качества шва и предупреждения возможности выполнения шва с нарушением технических требований по глубине проплавления свариваемых кромок и сплошности металла шва.

2.2.1. Визуальный послойный контроль позволяет выявить в каждом слое после его зачистки следующие наружные дефекты: трещины, непровары (несплавления), свищи, поры, шлаковые включения, подрезы, наплывы, прожоги, незаплавленные кратеры, смещение и увод свариваемых кромок.

2.2.2. Глубина проплавления оценивается косвенно при осмотре первого (корневого) валика шва по его размерам и характеру формирования в соответствии с требованиями технологического процесса.

2.3. Магнитопорошковый и цветной методы контроля сварных соединений производятся с целью выявления в сварных швах поверхностных и подповерхностных дефектов.

2.3.1. Магнитопорошковый метод контроля позволяет выявить в металле шва дефекты типа трещин, непроваров (несплавлений), пор, шлаковых включений на глубине не более 2 мм.

2.3.2. Контроль методом цветной дефектоскопии позволяет выявить выходящие на поверхность невидимые невооруженным глазом или слабо видимые дефекты типа трещин, свищей, пор, непроваров (несплавлений), подрезов, шлаковых включений и другие несплошности.

2.3.3. Магнитопорошковый и цветной методы контроля сварных соединений осуществляются в соответствии с ОСТ 26-01-84-78, инструкцией И 26-7-74.

2.4. Контроль сварных соединений гидравлическим методом с люминесцентным индикаторным покрытием производится с целью выявления в сварных швах сквозных дефектов типа прожогов, трещин, свищей, пор и непроваров (несплавлений).

2.4.1. Гидравлический метод с люминесцентным индикаторным покрытием осуществляется в процессе гидроиспытания в соответствии с РТМ 26-370-80 и инструкцией ВНИИПТхимнефтеаппаратуры "Контроль сварной аппаратуры на прочность и герметичность жидкостными методами с применением люминофоров".

2.4.2. При необходимости проведения контроля герметичности после испытания на прочность, контроль герметичности может проводиться любым другим методом по РТМ 26-370-80, предусмотренным ГОСТ 3242-79, обеспечивающим соответствующую (требуемую) чувствительность.

2.5. Контроль исправленных дефектных участков производится внешним осмотром, послойным визуальным контролем, магнитопорошковой или цветной дефектоскопией и гидравлическим испытанием.

3. ОБЪЕМ КОНТРОЛЯ

3.1. Каждый недоступный для проведения радиографического и ультразвукового контроля сварной шов должен подвергаться 100% контролю следующими методами в зависимости от группы аппаратов по ОСТ 26-291-79 (см. таблицу).

Используемые методы контроля в зависимости от группы сосудов и аппаратов

Таблица

|

Группа аппаратов по ОСТ 26-291-79 | ||

|

1, 2 |

3, 4 |

5а, 5б |

|

Внешний осмотр; |

Внешний осмотр; |

Внешний осмотр; |

|

Визуальный послойный контроль; |

Визуальный послойный контроль; |

Визуальный послойный контроль. |

|

Магнитопорошковая или цветная дефектоскопия; |

Цветная или магнитопорошковая дефектоскопия. |

|

|

Гидравлический метод с люминесцентным индикаторным покрытием. |

|

|

Для сосудов и аппаратов 1 и 2 групп:

внешним осмотром;

визуальным послойным контролем;

магнитопорошковым или цветным контролем;

гидравлическим методом с люминесцентным индикаторным покрытием или заменяющим его по чувствительности методом согласно РТМ 26-370-80.

Для сосудов и аппаратов 3 и 4 групп:

внешним осмотром;

визуальным послойным контролем;

цветной дефектоскопией или магнитопорошковой дефектоскопией, которые могут быть заменены гидравлическим методом с люминесцентным индикаторным покрытием или заменяющим его по чувствительности согласно РТМ 26-370-80.

Для сосудов и аппаратов групп 5а и 5б:

внешним осмотром;

визуальным послойным контролем;

3.2. Обязательному 100% контролю цветным или магнитопорошковым методами подвергаются сварные швы, недоступные для проведения радиографического и ультразвукового контроля сосудов всех групп, склонные к образованию трещин при сварке.

Необходимость проведения цветного или магнитопорошкового контроля сварных швов, склонных к трещинообразованию, указывается в конструкторской документации в соответствии с перечнем, приведенным в приложении 1.

3.3. Для многопроходных швов сварных соединений допускается замена гидравлического метода с люминесцентным индикаторным покрытием на визуальный послойный контроль с цветной дефектоскопией каждого слоя.

3.4. Для сварных соединений всех групп сосудов и аппаратов с полным проплавлением шва, недоступных для проведения радиографического контроля, но конструктивные особенности которых позволяют проводить ультразвуковую дефектоскопию корневой части шва хотя бы с одной стороны шва, гидравлический метод с люминесцентным индикаторным покрытием может быть заменен ультразвуковым контролем корневой части шва. Ультразвуковой контроль в этом случае проводится в соответствии с ОСТ 26-2044-83 или отраслевой инструкции РДИ 26-128-80 для сварных соединений аустенитного и аустенитно-ферритного классов.

3.5. Сварные соединения штуцеров внутренним диаметром менее 100 мм подвергаются внешнему осмотру и измерениям, гидравлическим испытаниям, цветной или магнитопорошковой дефектоскопией - для сталей, склонных к образованию трещин при сварке в сварном шве и околошовной зоне (приложение 1).

3.6. Для случая укрепления отверстия накладными кольцами контроль герметичности сварных швов приварки колец к корпусу аппарата и к патрубку штуцера производится пневматическим испытанием при давлении в соответствии с требованиями ОСТ 26-291-79. Для сталей склонных к трещинообразованию сварные швы приварки накладок проверяются кроме того цветной дефектоскопией.

При таком методе контроля проверка на герметичность указанных сварных соединений гидравлическим методом с люминесцентным индикаторным покрытием не производится.

3.7. Контроль герметичности сварных швов приварки труб к трубной решетке аппарата осуществляется одним из методов, предусмотренных РТМ 26-370-80, а для сталей, склонных к образованию трещин также и цветным методом.

3.8. Методы контроля качества сварных соединений, недоступных для радиографии и ультразвуковой дефектоскопии, устанавливаются конструкторской организацией - разработчиком технического проекта, согласовываются с заводом изготовителем, указываются в рабочих чертежах и схемах контроля.

4. ОЦЕНКА КАЧЕСТВА СВАРНЫХ СОЕДИНЕНИЙ И ОФОРМЛЕНИЕ РЕЗУЛЬТАТОВ КОНТРОЛЯ

4.1. Оценку качества сварных соединений, недоступных радиографическому и ультразвуковому контролю, по результатам контроля производят в соответствии с требованиями "Правил устройства и безопасной эксплуатации сосудов и аппаратов, работающих под давлением" Госгортехнадзора СССР, ОСТ 26-291-79.

4.2. На основании результатов контроля дается заключение о годности сварного шва по двухбалльной оценке - "годен" или "негоден".

4.3. Результаты контроля регистрируются в журнале контроля, в протоколе или заключении к которому прикладывается схема расположения сварных соединений изделия. На схеме контроля (см. рекомендуемое приложение 2) указываются сварные соединения, проконтролированные в соответствии с данной инструкцией.

4.4. В журнале контроля указываются сварные швы, проконтролированные каждым методом, их общая длина, результаты контроля, характеристика дефектов и заключение о годности шва (см. рекомендуемое приложение 3).

4.5. Заключение и схема контроля прикладываются к паспорту на изделие, а журнал контроля хранится как документ в зависимости от назначения и вида использования аппарата в течение расчетного срока службы.

4.6. Участки сварных швов, признанные "негодными" по результатам контроля, отмечаются на изделии и подлежат исправлению и повторному контролю, о чем производится запись в журнале контроля.

4.7. Устранение выявленных недопустимых дефектов производится по разработанной заводом-изготовителем технологии.

4.8. Проконтролированные сварные участки маркируются клеймом дефектоскописта при проведении цветного или магнитопорошкового методов, гидравлического метода с люминесцентным индикаторным покрытием и работника ОТК для внешнего осмотра, визуального послойного контроля.

4.9. Порядок маркировки определяется ГОСТ 25017-81 и техническими условиями на конкретное изделие.

5. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

5.1. При проведении работ по визуальному послойному контролю сварных соединений и по контролю вскрытием необходимо руководствоваться требованиями ГОСТ 12.3.004-75 и действующей отраслевой нормативно-технической документацией на сварку.

5.2. При контроле сварных швов магнитопорошковым, цветным и гидравлическим с люминесцентным индикаторным покрытием методами возможно воздействие следующих опасных и вредных производственных факторов:

опасность поражения электрическим током;

вредное воздействие паров растворителей;

воздействие высокого уровня шумов;

вредное воздействие ультрафиолетового излучения на глаза оператора.

5.3. Электробезопасность обеспечивается выполнением требований "Правил технической эксплуатации электроустановок потребителей и правил техники безопасности при эксплуатации электроустановок потребителей", утвержденных Госэнергонадзором СССР 12.04.69 и согласованных с ВЦСПС 09.04.69 г., а также ГОСТ 12.2.007.0-75 и ГОСТ 12.2.007.3-75.

5.4. При проведении работ по магнитопорошковому контролю необходимо руководствоваться требованиями безопасности, изложенными в ГОСТ 21105-75 и ОСТ 26-01-84-78, а при контроле цветным методом соответственно - в ГОСТ 18442-80 и отраслевой инструкцией И 26-7-74.

5.5. При проведении контроля герметичности жидкостными методами необходимо руководствоваться требованиями "Правил по технике безопасности при работе на стендах для гидравлического оборудования, выпускаемого заводами химического и нефтяного машиностроения", утвержденными Минхиммашем 07.12.76 г., а при контроле герметичности газовыми методами - требованиями РДП 26-52-81.

5.6. К работе по проведению контроля методами, предусмотренными настоящей инструкцией, допускаются лица, прошедшие обучение по "Программе подготовки операторов дефектоскопистов", получившие соответствующие удостоверения, прошедшие инструктаж по технике безопасности с записью в журнале, имеющие удостоверение о проверке знаний "ПТЭ электроустановок потребителей и ПТБ при эксплуатации установок потребителей", а также производственных инструкций предприятия.

5.7. Перед включением электрооборудования дефектоскопист должен убедиться в наличии надежного заземления. Заземление должно соответствовать требованиям ГОСТ 12.1.030-81.

5.8. В шумных цехах необходимо использовать индивидуальные средства защиты (антифоны по ГОСТ 12.4.051-78). Уровни шума, создаваемого на рабочем месте оператора, не должны превышать допустимых по ГОСТ 12.1.003-76.

5.9. При проведении работ по контролю герметичности руководствоваться требованиями раздела 6 РТМ 26-370-80 и РДП 26-52-81 и "Правилами по технике безопасности при работе на стендах для гидравлических испытаний оборудования, выпускаемого заводами химического и нефтяного машиностроения".

5.10. Для защиты глаз от ультрафиолетовых лучей при осмотре соединений и процессе их контроля методом люминесцентной дефектоскопии необходимо пользоваться защитными очками со стеклами типа ЖС-4 или щитками из соответствующего стекла.

5.11. Все работы с применением растворителей, проникающих жидкостей и проявляющих красок должны выполняться на рабочих местах, имеющих приточно-вытяжную вентиляцию с трехкратным обменом воздуха в течение одного часа, при этом работающий должен находиться в потоке поступающего воздуха.

5.12. Лица, допущенные к проведению работ по контролю сварных соединений неразрушающими методами, должны подвергаться обязательному предварительному и периодическому (1 раз в год) медицинскому осмотру для проверки состояния здоровья и отсутствия противопоказаний к работе, в соответствии с приказом МЗ СССР N 400 от 30.05.69 г.

|

Зам. директора |

П.Ф.Серб |

|

Начальник НИООС |

В.В.Дюкин |

|

Начальник Центральной лаборатории, руководитель темы |

Н.В.Химченко |

|

Начальник сектора |

В.А.Бобров |

|

Ведущий инженер, ответственный исполнитель |

А.Г.Артемов |

|

Соисполнители: |

|

|

ВНИИПТхимнефтеаппаратуры |

|

|

Зам. директора телетайпограмма от 25.12.84 N 117484/6 |

А.Г.Ламзин |

|

Начальник отдела |

А.М.Еремин |

|

ПО "Уралхиммаш" |

|

|

Гл. инженер письмо от 24.12.84 N 85/137 |

Н.К.Глобин |

|

Начальник отдела |

В.Ф.Андрющенко |

|

СОГЛАСОВАНО: |

|

|

Техническое управление |

|

|

Начальник |

А.М.Васильев |

|

Главный технолог |

Е.А.Афанасенко |

|

Всесоюзное промышленное объединение |

|

|

Начальник |

В.А.Чернов |

|

Всесоюзное промышленное объединение |

|

|

Начальник |

В.В.Плышевский |

|

Заместитель председателя N 06-20/117/252 |

В.М.Зубенко |

Приложение 1

СТАЛИ, СКЛОННЫЕ К ОБРАЗОВАНИЮ ТРЕЩИН ПРИ СВАРКЕ

В СВАРНОМ ШВЕ И ОКОЛОШОВНОЙ ЗОНЕ

1. Низкоуглеродистые и низколегированные:

16ГС, 09Г2С, 17ГС, 10Г2С1, 20К - при ручной сварке деталей толщиной более 36 мм;

14Х2ГМР, 16Г2АФ, 15Г2СФ, 10ХСНД - при ручной сварке или толщине более 10 мм.

2. Теплостойкие хромомолибденовые и хромистые: 12ХМ, 15ХМ, 12М .....*, 12Х1МФ, 1Х2М1, 15Х5, 15Х5МУ, 15Х5ВФ, 12Х8ВФ, Х9М, Х8.

________________

* Брак оригинала. - Примечание .

3. Аустенитные коррозионностойкие стали и сплавы без ферритной фазы: 02Х8Н22С6, 03Х19АГ3Н10, 03Х21Н21М4ГБ, 03Х17Н14М3, 08Х17Н15М3Г, 08Х18Н12Б, 10Х14Г14Н4Т, 06ХН28МДТ, 03ХН28МДТ, ХН32Т, ХН78Т - при толщине 10 мм и более.

4. Высокохромистые ферритные коррозионностойкие:

08Х13, 08Х17Т, 15Х25Т - при толщине более 10 мм; 20Х13.

5. Двухслойные коррозионностройкие стали - переходной шов (термин определен РТМ 26-168-81).

Примечание: в соединениях элементов разной толщины склонность к трещинам определяется элементом большей толщины.

Начальник отдела НИИхиммаш А.Л.Белинкий

Начальник сектора В.И.Логвинов

Приложение 2

Рекомендуемое

ФОРМА ЖУРНАЛА

КОНТРОЛЯ КАЧЕСТВА СВАРНЫХ СОЕДИНЕНИЙ

|

Заказчик |

ЖУРНАЛ

контроля качества сварных соединений

|

Объем контроля |

|||

|

|

|||

|

|

|||

|

Оценка качества шва |

|||

|

Маркировка |

После контроля |

После исправления дефектов и повторного контроля |

Примечание |

|

|

|||

|

Приложение |

|||||

|

|

Личная |

Расшифровка | |||

|

|

|

|

| ||

Приложение 3

Рекомендуемое

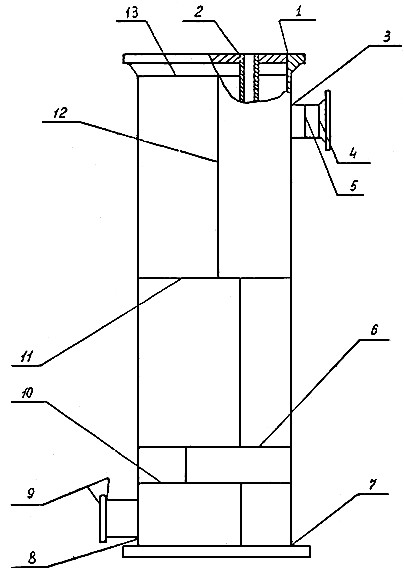

Схема расположения сварных швов и методы их контроля (карта контроля)

|

Пример оформления карты |

|||

|

УТВЕРЖДАЮ: |

|||

|

|

|||

|

|

|||

Примечание. 1. На все сварные соединения конкретного аппарата указываются вид разделки кромок и исполнение сварных швов (полный провар, конструктивный зазор).

2*. - Для штуцеров внутренним диаметром более 100 мм.

3**. - Для штуцеров внутренним диаметром менее 100 мм.

4. Методы контроля сварного шва 11 предусмотрены для случая замыкающего шва.

|

Методы контроля сварных швов |

Номер сварного шва | ||||||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 | |

|

Внешний осмотр и измерение |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

|

Внутренний послойный контроль |

+ |

+ |

+ |

+ |

|||||||||

|

Рентгенотелевизионный контроль с УЗД |

+ |

||||||||||||

|

Радиографический контроль |

+ |

+ |

+ | ||||||||||

|

УЗД |

+ |

+ |

+ |

||||||||||

|

Магнитопорошковый контроль |

+ |

||||||||||||

|

Цветная дефектоскопия |

+ |

+ |

+ |

+ |

+ |

||||||||

|

Гидравлический с люминесцентным индикаторным покрытием |

+ |

+ |

+ |

+ |

|||||||||

|

Гидроиспытания |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ | ||||

|

Перечень сварных швов | |

|

Доступных радиографии и УЗД |

Недоступных радиографии и УЗД |

|

NN 3*, 4, 5, 6, 10, 12, 13 |

NN 1, 2, 7, 8*, 9, 11 |

|

СОГЛАСОВАНО: |

Текст документа сверен по:

рассылка

«Я сейчас офигел!» Врач Алексея Чумакова шокировала певца на...

«Я сейчас офигел!» Врач Алексея Чумакова шокировала певца на...  Создайте свой интернет-магазин на новой платформе ReadyScript

Создайте свой интернет-магазин на новой платформе ReadyScript  Хостинг, домены, VPS/VDS, размещение серверов

Хостинг, домены, VPS/VDS, размещение серверов