- USD ЦБ 03.12 30.8099 -0.0387

- EUR ЦБ 03.12 41.4824 -0.0244

|

Краснодар:

|

погода |

Курсы

Индексы

- DJIA 03.12 12019.4 -0.01

- NASD 03.12 2626.93 0.03

- RTS 03.12 1545.57 -0.07

ГОСТ 17151-81

Группа У14

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ПОСУДА ХОЗЯЙСТВЕННАЯ ИЗ ЛИСТОВОГО АЛЮМИНИЯ

Общие технические условия

Cooking utensils of sheet aluminium.

General specifications

ОКП 19 9600

Дата введения 1982-07-01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством авиационной промышленности СССР

РАЗРАБОТЧИКИ

В.А. Бочкарев, И.П.Барбашов

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 04.08.81 N 3678

3. ПЕРИОДИЧНОСТЬ ПРОВЕРКИ - 5 лет

4. ВЗАМЕН ГОСТ 17151-71

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

|

|

|

| |

|

ГОСТ 9.032-74 |

2.20 |

|

2.28 | |

|

4.10.1; 4.11.1; 4.11.2; 4.12.5; 4.13.1; 4.14.1 | |

|

ГОСТ 166-89 |

4.3 |

|

4.3 | |

|

ГОСТ 515-77 |

5.8 |

|

4.5 | |

|

4.15.2 | |

|

ГОСТ 1129-93 |

4.14.4 |

|

4.2 | |

|

4.8 | |

|

2.3 | |

|

2.20 | |

|

5.3; 5.8 | |

|

ГОСТ 3118-77 |

4.10.3; 4.14.2 |

|

ГОСТ 3652-69 |

4.10.3; 4.13.4 |

|

ГОСТ 4165-78 |

4.10.3 |

|

ГОСТ 4233-77 |

4.15.1 |

|

ГОСТ 4765-73 |

4.12.3 |

|

2.3 | |

|

ГОСТ 5233-89 |

2.29; 4.12.1 |

|

ГОСТ 5470-75 |

2.24 |

|

ГОСТ 5556-81 |

4.13.3 |

|

1.1; 2.3 | |

|

5.3; 5.8 | |

|

4.10.3; 4.15.1 | |

|

ГОСТ 7376-89 |

5.2 |

|

ГОСТ 7933-89 |

5.2 |

|

ГОСТ 8273-75 |

5.2; 5.4; 5.5; 5.5.1; 5.6; 5.8 |

|

2.3 | |

|

5.3; 5.8 | |

|

ГОСТ 9359-80 |

2.3 |

|

ГОСТ 9871-75 |

4.14.4 |

|

ГОСТ 10299-80 |

2.12 |

|

ГОСТ 10300-80 |

2.12 |

|

ГОСТ 10301-80 |

2.12 |

|

ГОСТ 10302-80 |

2.12 |

|

ГОСТ 10354-82 |

5.2; 5.8 |

|

ГОСТ 10589-87 |

2.3 |

|

2.3 | |

|

ГОСТ 11836-76 |

5.6 |

|

ГОСТ 12082-82 |

5.3 |

|

ГОСТ 13726-78 |

2.3 |

|

ГОСТ 14192-96 |

5.12 |

|

ГОСТ 14919-83 |

4.14.4; 4.14.5 |

|

2.29; 4.12.2; 4.14.2 | |

|

5.10 | |

|

ГОСТ 16711-84 |

5.6 |

|

ГОСТ 17308-88 |

5.4; 5.5; 5.5.1 |

|

ГОСТ 17435-72 |

4.13.2 |

|

4.9 | |

|

ГОСТ 21140-88 |

5.3 |

|

ГОСТ 21241-89 |

4.12.4; 4.13.3 |

|

2.3; 2.20 | |

|

ГОСТ 23683-89 |

2.24 |

|

ГОСТ 24295-80 |

4.13.5 |

|

ГОСТ 24788-81 |

4.13.4 |

|

ГОСТ 25336-82 |

4.10.3 |

|

5.11.3 | |

|

ГОСТ 28197-90 |

5.1 |

|

ГОСТ 29298-92 |

4.13.3 |

|

ТУ 1-809-324-88 |

2.3 |

6. Ограничение срока действия снято Постановлением Госстандарта от 22.06.92 N 570

7. ПЕРЕИЗДАНИЕ (июнь 1997 г.) с Изменениями N 1, 2, 3, 4, утвержденными в марте 1986 г., январе 1988 г., июне 1989 г., сентябре 1992 г. (ИУС 7-86, 4-88, 10-89, 12-92)

Настоящий стандарт распространяется на цельноштампованную и сборную хозяйственную посуду из листового алюминия и устанавливает требования к посуде, изготовляемой для нужд народного хозяйства и экспорта.

Стандарт не распространяется на посуду со встроенными электрическими нагревателями.

Обязательные требования к продукции, направленные на обеспечение ее безопасности для жизни и здоровья населения, изложены в пп. 2.18, 2.21 (в части требований к эмалевому силикатному покрытию), 3.3 (в части прочности корпусов и крышек и срабатывания рабочих клапанов и предохранительных устройств кастрюль-скороварок), 4.7, 4.8, 4.13.5, 5.1 (в части нанесения знака соответствия).

(Измененная редакция, Изм. N 3, 4).

1. ТИПЫ, ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

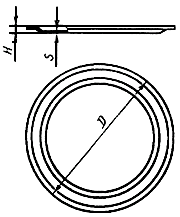

1.1. Типы, основные параметры и размеры посуды должны соответствовать указанным на черт. 1-45в и в табл. 1-45в.

Предельные отклонения размеров не должны превышать по диаметру ![]() ±2 мм (кроме чертежей и таблиц 27, 32, 45б, 45в), по высоте Н

±2 мм (кроме чертежей и таблиц 27, 32, 45б, 45в), по высоте Н![]() мм (кроме чертежей и таблиц 23а, 42, 43), по длине

мм (кроме чертежей и таблиц 23а, 42, 43), по длине ![]() мм и ширине

мм и ширине ![]() мм. Допускается для черт. 23а, 42, 43 и табл. 23а, 42, 43 отклонение по высоте Н±10 мм.

мм. Допускается для черт. 23а, 42, 43 и табл. 23а, 42, 43 отклонение по высоте Н±10 мм.

Для полированной посуды и посуды с эмалевыми силикатными покрытиями допускается увеличение толщины дна и крышки на 0,5 мм. Для крышек посуды, выполненных из нагартованного металла, допускается уменьшение толщины на 35%.

Посуда улучшенного качества должна удовлетворять следующим требованиям:

кастрюли (кроме скороварок и кастрюль с противопригорающим покрытием) - толщина дна 3-4 мм для кастрюль до номера 18; 3-6 мм для кастрюль номер 19-24 при толщине стенок 1,5-3,0 мм; кастрюли, плакированные нержавеющей сталью марки 12Х18Н10Т по ГОСТ 5632, или с декорированной электрохимическими методами наружной поверхностью, допускается изготовлять без утолщенного дна;

сковороды (кроме сковород с противопригорающим покрытием и сковород, плакированных нержавеющей сталью) - толщина дна не менее 4 мм;

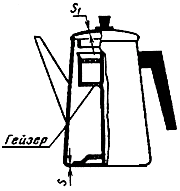

кофейники с гейзером - на корпусе кофейника должна быть риска, указывающая максимальный уровень наполнения жидкости;

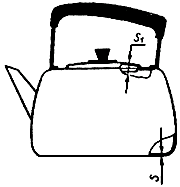

чайники вместимостью 2,0-3,0 л - диаметр горловины должен быть 100-130 мм с обязательным наличием у основания носика "решетки" с отверстиями диаметром 3-8 мм. Чайник со свистком должен изготовляться без "решетки" у основания носика.

Допускается по согласованию с потребителем изготовлять посуду других типов, форм и размеров.

Для посуды устанавливается ряд вместимостей в литрах:

|

0,25 |

0,60 |

1,50 |

3,50 |

7,00 |

15,00 |

|

0,30 |

0,75 |

1,70 |

4,00 |

8,00 |

20,00 |

|

0,35 |

0,80 |

1,80 |

4,50 |

10,00 |

30,00 |

|

0,40 |

1,00 |

2,00 |

5,00 |

11,00 |

40,00 |

|

0,50 |

1,20 |

2,50 |

6,00 |

12,00 |

50,00 |

|

|

|

3,00 |

6,50 |

13,00 |

|

Вместимость посуды указана при номинальных размерах корпуса. Допускается изменение вместимости в пределах отклонений на линейные размеры, указанные выше.

1.2. Условное обозначение посуды должно включать следующие элементы:

тип посуды (кастрюля, сковорода и т. п.);

номер типа (по табл. 1-45в);

исполнение (Г - глубокая, ПГ - полуглубокая, М - мелкая);

номер таблицы;

вид обработки поверхности (Т - травленая, П - полированная, К - крацованная, Ш - шлифованная);

вид покрытия поверхности (Пл - плакированное, Пр - противопригорающее, А - анодированное, Ат - эматалированное, Э - эмалевое, Х - хромированное, Н - никелированное, Д - декорированное);

конструкция дна (У - утолщенное).

Пример условного обозначения глубокой кастрюли номер 16 с эмалевым и плакирующим покрытием поверхностей и утолщенным дном:

Кастрюля 16Г-1ЭПл У ГОСТ 17151-81

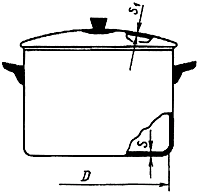

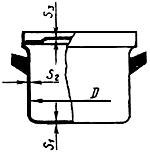

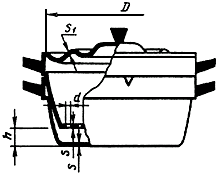

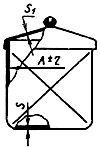

Кастрюля цилиндрическая с двумя ручками и крышкой

Черт. 1

Таблица 1

|

Размеры в мм | ||||||

|

Номер |

|

|

|

Вместимость, л, для исполнения | ||

|

|

|

|

|

Г |

ПГ |

М |

|

14 |

140 |

1,2-1,5 |

|

1,5 |

1,2 |

0,8 |

|

16 |

160 |

1,2-2,0 |

|

2,5 |

1,8 |

1,2 |

|

18 |

180 |

|

,5 |

2,5 |

1,8 | |

|

20 |

200 |

|

1,0-1,5 |

4,5 |

3,5 |

2,5 |

|

21 |

210 |

|

4,5 |

4,0 |

3,0 | |

|

22 |

220 |

1,5-2,0 |

|

6,0 |

4,5 |

3,5 |

|

24 |

240 |

|

|

8,0 |

6,0 |

4,5 |

|

26 |

260 |

|

|

10,0 |

8,0 |

6,0 |

|

30 |

300 |

|

1,5-2,0 |

12,0 |

10,0 |

8,0 |

|

32 |

320 |

2,0-2,5 |

|

15,0 |

12,0 |

10,0 |

|

34 |

340 |

|

|

20,0 |

15,0 |

12,0 |

Примечания:

1. Кастрюли до номера 26 допускается изготовлять с толщиной дна 3-6 мм при толщине стенок 1,5-3,0 мм и с толщиной крышек для кастрюль с эмалевым силикатным и противопригорающим покрытиями 1,5-2,0 мм.

2. Кастрюли вместимостью до 3,5 л допускается изготовлять с длинной ручкой.

Пример условного обозначения глубокой полированной кастрюли номер 16:

Кастрюля 16Г-1П ГОСТ 17151-81

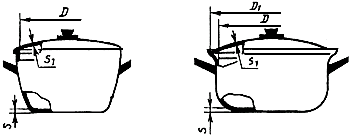

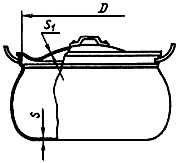

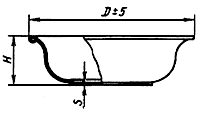

Кастрюля полусферическая с двумя ручками и крышкой

Черт.2

Таблица 2

Размеры в мм

|

Номер |

|

|

|

|

Вместимость, л, для исполнения | |

|

|

|

|

|

|

Г |

ПГ |

|

14 |

140 |

150 |

|

|

1,2 |

- |

|

16 |

160 |

170 |

1,2-1,5 |

|

1,8 |

- |

|

18 |

180 |

190 |

|

|

2,5 |

1,5 |

|

19 |

190 |

200 |

|

|

- |

|

|

20 |

200 |

210 |

|

1,0-1,5 |

3,5 |

2,0 |

|

21 |

210 |

220 |

|

|

- |

|

|

22 |

220 |

230 |

|

|

3,5 |

2,5 |

|

|

|

|

|

|

4,5 |

|

|

23 |

230 |

240 |

1,5-2,0 |

|

- |

3,0 |

|

24 |

240 |

250 |

|

|

5,0 |

|

|

|

|

|

|

|

6,0 |

|

|

25 |

250 |

260 |

|

|

- |

4,0 |

|

26 |

260 |

270 |

|

1,5-2,0 |

8,0 |

|

|

28 |

280 |

290 |

|

|

10,0 |

- |

|

30 |

300 |

310 |

|

|

12,0 |

- |

|

32 |

320 |

330 |

2,0-2,5 |

|

15,0 |

- |

|

34 |

340 |

350 |

|

|

20,0 |

- |

Примечания:

1. Кастрюли до номера 26 допускается изготовлять с толщиной дна 3-6 мм при толщине стенок 1,5-3,0 мм и с толщиной крышек для кастрюль с эмалевым силикатным и противопригорающим покрытиями 1,5-2,0 мм.

2. Кастрюли вместимостью до 3,5 л допускается изготовлять с длинной ручкой.

Пример условного обозначения глубокой травленой кастрюли номер 16:

Кастрюля 16Г-2Т ГОСТ 17151-81

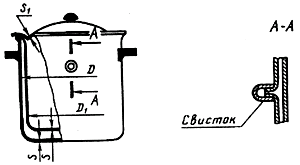

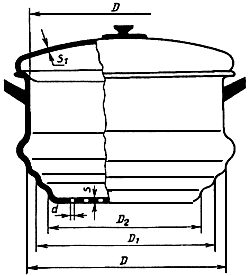

Кастрюля с двойными стенками и со свистком

(молоковарка)

Черт.3

Таблица 3

Размеры в мм

|

Номер |

|

|

|

|

Вмести- |

|

13 |

130 |

120 |

|

|

1,0 |

|

15 |

150 |

140 |

|

|

2,0 |

|

17 |

170 |

160 |

1,0-1,5 |

1,0-1,5 |

3,0 |

|

19 |

190 |

180 |

|

|

4,0 |

|

20 |

200 |

190 |

|

|

5,0 |

Примечание. Молоковарки вместимостью до 2,0 л допускается изготовлять с одной ручкой.

Пример условного обозначения травленой кастрюли номер 15:

Кастрюля 15-3Т ГОСТ 17151-81

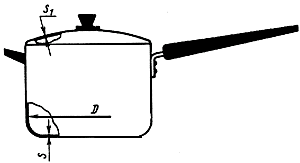

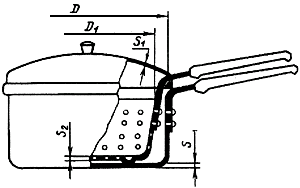

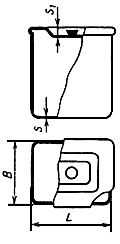

Кастрюля цилиндрическая с длинной ручкой и крышкой

Черт.4

Таблица 4

Размеры в мм

|

Номер |

|

|

|

Вместимость, л, для исполнения | |

|

|

|

|

|

Г |

ПГ |

|

10 |

100 |

|

|

0,5 |

- |

|

12 |

120 |

|

|

1,0 |

- |

|

14 |

140 |

1,2-1,5 |

|

1,5 |

1,2 |

|

16 |

160 |

|

1,0-1,5 |

2,5 |

1,8 |

|

18 |

180 |

|

|

3,5 |

2,5 |

|

20 |

200 |

|

|

4,5 |

3,5 |

|

22 |

220 |

|

|

6,0 |

4,5 |

|

24 |

240 |

1,5-2,0 |

|

8,0 |

6,0 |

|

26 |

260 |

|

1,5-2,0 |

10,0 |

8,0 |

|

28 |

280 |

|

|

12,0 |

10,0 |

|

34 |

340 |

2,0-2,5 |

|

15,0 |

12,0 |

|

44 |

440 |

2,5-3,0 |

2,0-2,5 |

- |

15,0 |

Примечания:

1. Кастрюли вместимостью свыше 3,5 л изготовляются с дополнительной ручкой.

2. Кастрюли до номера 26 допускается изготовлять с толщиной дна 3-6 мм при толщине стенок 1,5-3,0 мм и с толщиной крышек для кастрюль с эмалевым силикатным и противопригорающим покрытиями 1,5-2,0мм.

3. Кастрюля номер 44 изготовляется без крышки.

Пример условного обозначения глубокой травленой кастрюли номер 12:

Кастрюля 12Г-4Т ГОСТ 17151-81

Молоковарка

Черт.5

Таблица 5

Размеры в мм

|

Номер |

|

|

|

|

Вместимость, л |

|

12 |

120 |

1,5 |

1,2 |

1,0 | |

|

14 |

140 |

|

|

|

2,0 |

|

16 |

160 |

|

|

|

3,5 |

|

18 |

180 |

2,0-4,0 |

2,0 |

2,5 |

4,5 |

|

|

|

|

|

|

3,5 |

|

|

|

|

|

|

6,0 |

Примечания:

1. Молоковарки номер 20 вместимостью 3,5 л изготовляются со "сторожем".

2. Молоковарки вместимостью до 2,0 л допускается изготовлять с длинной ручкой.

3. Форма "сторожа" (пеногасителя) не устанавливается.

4. Молоковарки изготовляют с крышкой и без нее.

5. Крышка должна иметь перфорацию.

Пример условного обозначения эмалированной молоковарки номер 14:

Молоковарка 14-5Э ГОСТ 17151-81

Кастрюля выпуклая с двумя ручками и крышкой

Черт.6

Таблица 6

Размеры в мм

|

Номер |

|

|

|

Вместимость, л |

|

14 |

140 |

|

|

1,2 |

|

15 |

150 |

1,2-1,5 |

|

1,5 |

|

16 |

160 |

|

1,0-1,5 |

1,8 |

|

18 |

180 |

|

|

2,5 |

|

20 |

200 |

|

|

3,5 |

|

22 |

220 |

|

|

4,5 |

|

24 |

240 |

|

|

6,0 |

|

26 |

260 |

1,5-2,0 |

|

7,0 |

|

28 |

280 |

|

1,5-2,0 |

8,0 |

|

30 |

300 |

|

|

10,0 |

|

32 |

320 |

2,0-2,5 |

|

12,0 |

|

34 |

340 |

|

|

15,0 |

Пример условного обозначения выпуклой шлифованной кастрюли номер 16:

Кастрюля 16-6Ш ГОСТ 17151-81

Кастрюля сферическая с длинной ручкой и крышкой

Черт.7

Таблица 7

Размеры в мм

|

Номер |

|

|

|

Вместимость, л |

|

13 |

130 |

1,5 |

|

0,8 |

|

18 |

180 |

|

1,0-1,5 |

2,0 |

|

20 |

200 |

2,0-3,0 |

|

3,0 |

|

26 |

260 |

|

1,5-2,0 |

4,0 |

Примечания:

1. Допускается изготовление кастрюль с двумя короткими ручками.

2. Кастрюли вместимостью 4,0 л изготовляются с дополнительной ручкой.

Пример условного обозначения полированной кастрюли номер 18:

Кастрюля 18-7П ГОСТ 17151-81

Кастрюля коническая с двумя ручками и крышкой

Черт.8

Таблица 8

Размеры в мм

|

Номер |

|

|

|

Вместимость, л |

|

14 |

140 |

|

|

1,0 |

|

16 |

160 |

1,2-1,5 |

1,0-1,5 |

1,5 |

|

18 |

180 |

|

|

2,0 |

|

20 |

200 |

|

|

3,0 |

|

22 |

220 |

1,5-2,0 |

|

3,5 |

|

24 |

240 |

|

1,5-2,0 |

5,0 |

|

26 |

260 |

|

|

6,0 |

Примечания:

1. Кастрюли до номера 22 допускается изготовлять с толщиной дна 3-4 мм при толщине стенок 1,5-2,0 мм.

2. Кастрюли вместимостью до 3,0 л допускается изготовлять с длинной ручкой.

Пример условного обозначения полированной кастрюли номер 16:

Кастрюля 16-8П ГОСТ 17151-81

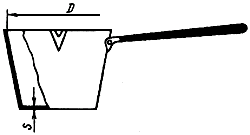

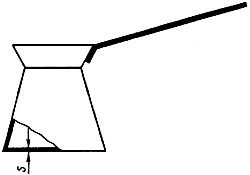

Кастрюля коническая со сливом и длинной ручкой

Черт.9

Таблица 9

Размеры в мм

|

Номер |

|

|

Вместимость, л |

|

10 |

100 |

|

0,5 |

|

12 |

120 |

1,2-1,5 |

0,8 |

|

14 |

140 |

|

1,2 |

|

16 |

160 |

|

1,8 |

Пример условного обозначения травленой кастрюли номер 14:

Кастрюля 14-9Т ГОСТ 17151-81

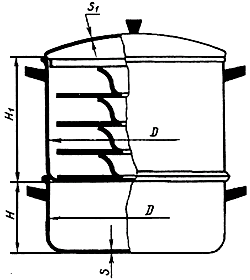

Манты-казан (мантоварка)

Черт.10

Таблица 10

мм

|

Номер |

|

|

|

|

|

|

22,5 |

225 |

80 |

160 |

|

1,0-1,5 |

|

26 |

260 |

100 |

180 |

1,5-2,0 |

1,5-2,0 |

|

32 |

320 |

105 |

200 |

|

|

Примечание. Форму корпуса нижней кастрюли не устанавливают.

Пример условного обозначения травленого манты-казана номер 26:

Манты-казан 26-10Т ГОСТ 17151-81

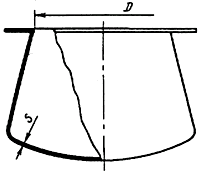

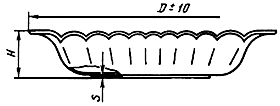

Казанок

Черт.11

Таблица 11

Размеры в мм

|

Номер |

|

|

Вместимость, л |

|

20 |

200 |

|

2,0 |

|

24 |

240 |

2,0-2,5 |

3,5 |

|

26 |

260 |

|

5,0 |

|

28 |

280 |

|

6,0 |

Пример условного обозначения травленого казанка номер 26:

Казанок 26-11Т ГОСТ 17151-81

Казан

Черт.12

Таблица 12

Размеры в мм

|

Номер |

|

|

Вместимость, л |

|

20 |

200 |

|

7,5 |

|

27 |

270 |

|

15,0 |

Пример условного обозначения травленого казана номер 20:

Казан 20-12Т ГОСТ 17151-81

Кастрюля двойная для варки на пару

Черт.13

Таблица 13

Размеры в мм

|

Номер |

|

|

|

|

|

Вместимость, л |

|

16 |

160 |

|

|

|

|

1,5 |

|

18 |

180 |

1,5-2,0 |

1,0-1,5 |

25-50 |

3-8 |

2,0 |

|

20 |

200 |

|

|

|

|

3,0 |

Примечания:

1. Допускается изготовление верхнего корпуса кастрюль без отверстий в дне.

2. Нижний корпус кастрюли номер 20 допускается изготовлять с толщиной дна 5,0 мм.

3. Допускается изготовлять кастрюли с длинными ручками.

Пример условного обозначения травленой кастрюли номер 18:

Кастрюля 18-13Т ГОСТ 17151-81

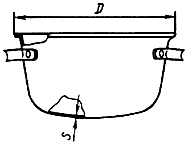

Кастрюля с цедилкой

Черт.13а

Таблица 13а

Размеры в мм

|

Номер |

|

|

|

|

|

Вместимость, л |

|

20 |

200 |

2,0 |

1,0-1,5 |

180 |

1,5-2,0 |

2,0 |

Пример условного обозначения полированной кастрюли номер 20:

Кастрюля 20-13аП ГОСТ 17151-81

Кастрюля с крышкой и отверстиями в дне для варки на пару

Черт.13б

Таблица 13б

Размеры в мм

|

Номер |

|

|

|

|

|

|

Вместимость (условная), |

|

15 |

150 |

- |

- |

1,2-1,5 |

|

|

0,8 |

|

20 |

200 |

180 |

160 |

1,5-2,0 |

|

|

3,5 |

Примечание. Кастрюли номер 15 допускается изготовлять с толщиной дна 2,0 мм.

Пример условного обозначения полированной кастрюли с крышкой и отверстиями в дне для варки на пару номер 20:

Кастрюля 20-13бП ГОСТ 17151-81

Кофеварка

Черт.14

Таблица 14

Размеры в мм

|

Номер |

|

Вместимость, л |

|

025 |

|

0,25 |

|

03 |

|

0,30 |

|

05 |

1,5-2,5 |

0,50 |

|

08 |

|

0,80 |

|

1 |

|

1,00 |

Пример условного обозначения полированной кофеварки номер 03:

Кофеварка 03-14П ГОСТ 17151-81

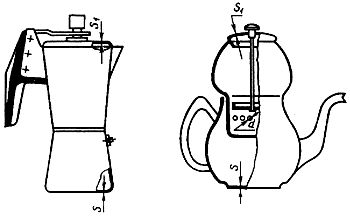

Кофеварка комбинированная

Черт.14а

Таблица 14а

Размеры в мм

|

Номер |

|

|

|

Вместимость, л |

|

06 |

1,5 (4,0) |

3,0 |

0,60 | |

|

075 |

1,5 |

|

0,75 | |

Примечание. Толщина дна (крышки), указанная в скобках, относится к кофеваркам с предохранительным клапаном.

Пример условного обозначения полированной кофеварки номер 06:

Кофеварка 06-14аП ГОСТ 17151-81

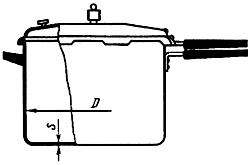

Кастрюля-скороварка

Черт.15

Таблица 15

Размеры в мм

|

Номер |

|

|

Вместимость, л, для исполнения | ||

|

|

|

|

Г |

ПГ |

М |

|

18 |

180 |

|

3,0 |

2,5 |

2,0 |

|

20 |

200 |

|

4,5 |

3,0 |

|

|

21 |

210 |

3,5-6,0 |

4,0 |

3,5 |

3,0 |

|

22 |

220 |

|

8,0 |

4,5 |

|

|

|

|

|

6,0 |

|

3,0 |

|

24 |

240 |

|

6,0 |

5,0 |

|

Примечание. Толщины крышек кастрюль-скороварок определяются расчетом.

Пример условного обозначения глубокой травленой скороварки номер 20:

Кастрюля-скороварка 20Г-15T ГОСТ 17151-81

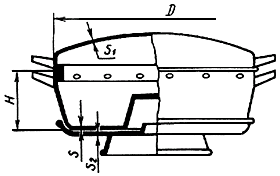

Печь "Чудо"

Черт.16

Таблица 16

мм

|

Номер |

|

|

|

|

|

|

26 |

260 |

|

|

1,0 | |

|

28 |

280 |

|

|

| |

Пример условного обозначения травленой печи "Чудо" номер 26:

Печь "Чудо" 26-16Т ГОСТ 17151-81

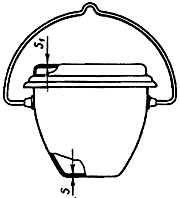

Котелок туристический

Черт.17

Таблица 17

Размеры в мм

|

Номер |

|

|

Вместимость, л |

|

1 |

|

1,7 | |

|

2 |

1,2-1,5 |

2,0 | |

|

3 |

|

3,0 | |

|

4 |

|

4,0 | |

|

5 |

|

5,0 | |

|

6 |

1,5-2,0 |

6,0 | |

|

8 |

|

8,0 | |

Примечания:

1. Котелки изготовляются с крышкой и без нее.

2. Крышки-сковороды должны быть толщиной 3 мм.

Пример условного обозначения травленого туристического котелка с крышкой номер 3:

Котелок 3-17Т ГОСТ 17151-81

Кастрюля для переноски пищи двойная и тройная (судок)

Черт.18

Таблица 18

Размеры в мм

|

Номер |

|

|

|

Вместимость кастрюли, л | ||

|

|

|

|

|

I |

II |

III |

|

14 |

140 |

|

|

0,8; 1,5 |

0,8; 1,2 |

0,8 |

|

16 |

160 |

1,5-2,0 |

1,0-1,2 |

2,5 |

1,8 |

1,2 |

|

18 |

180 |

|

|

3,5 |

2,5 |

1,8 |

Пример условного обозначения двойного травленого судка номер 16:

Судок двойной 16-18Т ГОСТ 17151-81

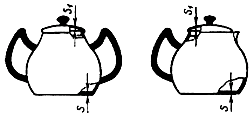

Чайник

Черт.19

Таблица 19

Размеры в мм

|

Номер |

|

|

Вместимость, л |

|

035 |

|

|

0,35 |

|

05 |

1,0-1,5 |

|

0,50 |

|

075 |

|

1,0-1,5 |

0,75 |

|

08 |

|

|

0,80 |

|

1 |

|

|

1,00 |

|

1,5 |

|

1,50 | |

|

2 |

|

|

2,00 |

|

2,5 |

|

|

2,50 |

|

3 |

1,5-2,0 |

1,0-1,5 |

3,00 |

|

4 |

|

|

4,00 |

|

5 |

|

|

5,00 |

|

7 |

|

|

7,00 |

Примечание. Чайники вместимостью 0,5-1,5 л допускается изготовлять с ситом, расположенным внутри чайника и без него.

Пример условного обозначения полированного чайника номер 2:

Чайник 2-19П ГОСТ 17151-81

Кофейник

Черт.20

Таблица 20

Размеры в мм

|

Номер |

|

|

Вместимость, |

|

06 |

|

|

0,60 |

|

075 |

1,2-1,5 |

|

0,75 |

|

08 |

|

1,0-1,5 |

0,80 |

|

1 |

|

|

1,00 |

|

1,5 |

1,5-2,0 |

|

1,50 |

|

2 |

|

|

2,00 |

Примечания:

1. Кофейники допускается изготовлять без гейзера.

2. Корпус кофейников с гейзером должен иметь риску, указывающую максимальный уровень заполнения.

Пример условного обозначения полированного кофейника номер 2:

Кофейник 2-20П ГОСТ 17151-81

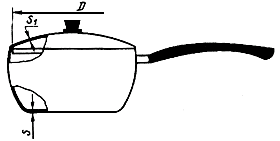

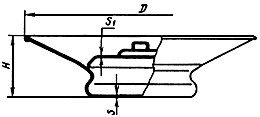

Сковорода с длинной ручкой

Черт.21

Таблица 21

мм

|

Номер |

|

|

|

|

|

14 |

140 |

|

|

|

|

16 |

160 |

30-40 |

|

|

|

18 |

180 |

|

2,5-5,0 |

|

|

20 |

200 |

40-60 |

|

|

|

22 |

220 |

|

|

1,2-1,5 |

|

24 |

240 |

|

|

|

|

26 |

260 |

45-80 |

3,0-5,0 |

|

|

28 |

280 |

|

|

|

|

30 |

300 |

|

|

|

Примечания:

1. Сковороды изготовляют с крышкой и без нее, с ручками и без них.

2. Сковороды номеров с 20 до 30 с противопригорающим покрытием допускается изготовлять с толщиной дна 2,0-2,5 мм.

3. Допускается изготовлять сковороды диаметром 250 мм.

Пример условного обозначения полированной сковороды номер 24:

Сковорода 24-21П ГОСТ 17151-81

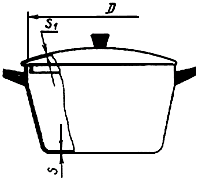

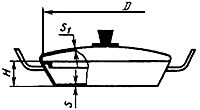

Сковорода с двумя ручками

Черт.22

Таблица 22

мм

|

Номер |

|

|

|

|

|

14 |

140 |

|

|

|

|

16 |

160 |

30-40 |

|

|

|

18 |

180 |

|

2,5-5,0 |

|

|

20 |

200 |

|

|

|

|

22 |

220 |

45 |

|

1,2-1,5 |

|

24 |

240 |

|

|

|

|

26 |

260 |

50 |

|

|

|

28 |

280 |

60 |

3,0-5,0 |

|

|

30 |

300 |

65 |

|

|

|

32 |

320 |

70 |

|

|

Примечание. Сковороды изготовляют с крышкой и без нее, с ручками и без них.

Пример условного обозначения травленой сковороды номер 20:

Сковорода 20-22Т ГОСТ 17151-81

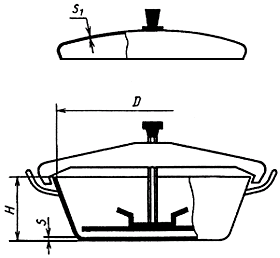

Сковорода с двумя ручками и прижимным устройством

Черт.22а

Таблица 22а

мм

|

Номер |

|

|

|

|

|

22 |

220 |

|

|

|

|

24 |

240 |

|

|

|

|

26 |

260 |

50-60 |

3,0-6,0 |

1,2-1,5 |

|

28 |

280 |

|

|

|

|

30 |

300 |

|

|

|

|

32 |

320 |

70 |

|

|

Примечания:

1. Допускается изготовлять сковороду с длинной ручкой, с крышкой и без нее.

2. Конструкцию прижимного устройства не устанавливают.

Пример условного обозначения полированной сковороды с двумя ручками и прижимным устройством номер 28:

Сковорода 28-22аП ГОСТ 17151-81

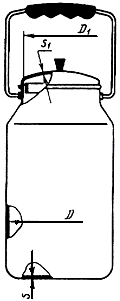

Бидон

Черт.23

Таблица 23

Размеры в мм

|

Номер |

|

|

|

|

Вместимость, л |

|

05 |

80 |

70 |

|

|

0,5 |

|

1 |

100 |

80 |

1,5 |

|

1,0 |

|

2 |

120 |

90 |

|

|

2,0 |

|

3 |

140 |

100 |

|

|

3,0 |

|

4 |

|

|

|

1,0-1,5 |

4,0 |

|

5 |

|

|

|

|

5,0 |

|

6,5 |

200 |

140 |

1,5-2,0 |

|

6,5 |

|

8 |

|

|

|

|

8,0 |

|

10 |

|

|

|

|

10,0 |

Примечание. Допускается изменение предельного отклонения размера диаметра ![]() ±10 мм.

±10 мм.

Пример условного обозначения травленого бидона номер 5:

Бидон 5-23Т ГОСТ 17151-81

Бидон с плотнозакрывающейся крышкой

Черт.23а

Таблица 23а

Размеры в мм

|

Номер |

|

|

|

|

Вместимость, л |

|

10 |

220 |

160 |

2,5 |

2,0-2,5 |

10,0 |

|

15 |

250 |

190 |

3,0 |

3,0 |

15,0 |

Пример условного обозначения травленого бидона номер 10:

Бидон 10-23аТ ГОСТ 17151-81

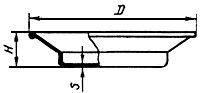

Тарелка

Черт.24

Таблица 24

мм

|

Номер |

|

|

| |

|

|

|

Г |

М, не более |

|

|

17,5 |

175 |

58 |

|

|

|

20 |

200 |

- |

32 |

|

|

25 |

250 |

45 |

|

1,2-1,5 |

|

30 |

300 |

- |

|

|

|

35 |

350 |

|

|

|

|

40 |

400 |

|

|

|

Примечание. Тарелки допускается изготовлять с ушками.

Пример условного обозначения травленой глубокой тарелки номер 25:

Тарелка 25Г-24Т ГОСТ 17151-81

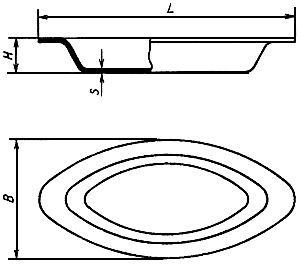

Тарелка овальная

Черт.24а

Таблица 24а

мм

|

Номер |

|

|

|

| |

|

|

|

|

Г |

М |

|

|

18,5/22,5 |

185 |

225 |

40 |

25 |

|

|

20,5/24,5 |

205 |

245 |

45 |

30 |

1,5-2,0 |

|

22,5/26,5 |

225 |

265 |

50 |

35 |

|

Пример условного обозначения плакированной нержавеющей сталью глубокой овальной тарелки номер 20,5/24,5:

Тарелка 20,5/24,5 Г-24аПл ГОСТ 17151-81

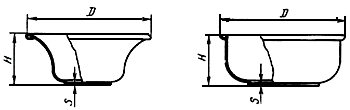

Миска

Черт.25

Таблица 25

мм

|

Номер |

|

|

| |

|

|

|

Г |

М |

|

|

14 |

140 |

- |

|

|

|

16 |

160 |

60 |

|

|

|

17,5 |

175 |

- |

|

|

|

18 |

180 |

75 |

|

|

|

20 |

200 |

85 |

60 |

1,2-1,5 |

|

22 |

220 |

95 |

65 |

|

|

24 |

240 |

100 |

70 |

|

|

26 |

260 |

105 |

75 |

|

|

28 |

280 |

115 |

80 |

|

|

30 |

300 |

120 |

85 |

|

|

32 |

320 |

130 |

90 |

|

|

34 |

340 |

140 |

95 |

|

|

36 |

360 |

150 |

100 |

1,5-2,0 |

|

38 |

380 |

160 |

105 |

|

|

40 |

400 |

170 |

110 |

|

Примечание. Миски допускается изготовлять с ручками и ушками.

Пример условного обозначения глубокой травленой миски номер 20:

Миска 20Г-25Т ГОСТ 17151-81

Миска

(Тава)

Рис.26

Таблица 26

мм

|

Номер |

|

|

|

|

26 |

260 |

42 |

|

|

40 |

400 |

80 |

1,5-2,0 |

|

50 |

500 |

90 |

|

|

65 |

650 |

105 |

2,0 |

|

85 |

850 |

115 |

2,5 |

Пример условного обозначения травленой миски номер 26:

Миска 26-26Т ГОСТ 17151-81

Таз

Черт.27

Таблица 27

мм

|

Номер |

|

|

|

|

45 |

450 |

130 |

|

|

50 |

500 |

140 |

1,5-2,0 |

|

55 |

550 |

150 |

|

|

60 |

600 |

160 |

|

Пример условного обозначения травленого таза номер 50:

Таз 50-27Т ГОСТ 17151-81

Таз с крышкой (Даша)

Черт.28

Таблица 28

мм

|

Номер |

|

|

|

|

|

16 |

160 |

60 |

|

|

|

30 |

300 |

85 |

1,5-2,0 |

1,2-1,5 |

|

40 |

400 |

110 |

|

|

Пример условного обозначения травленого таза номер 30:

Таз 30-28Т ГОСТ 17151-81

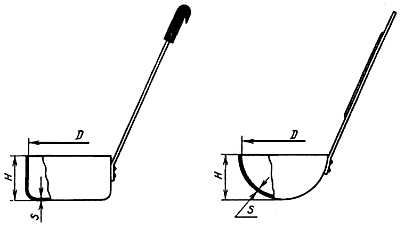

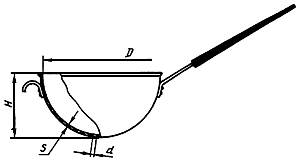

Ковш

Черт.29

Таблица 29

Размеры в мм

|

Номер |

|

|

Вместимость, л |

|

10 |

100 |

|

0,5 |

|

14 |

140 |

1,2-1,5 |

0,8 |

|

16 |

160 |

|

1,2 |

Пример условного обозначения травленого ковша номер 10:

Ковш 10-29Т ГОСТ17151-81

Ложка разливательная

Черт.30

Таблица 30

мм

|

Номер |

|

|

|

|

8 |

80 |

38 |

|

|

10 |

100 |

48 |

1,2-1,5 |

|

12 |

120 |

40 |

|

Пример условного обозначения травленой разливательной ложки номер 10:

Разливательная ложка 10-30Т ГОСТ 17151-81

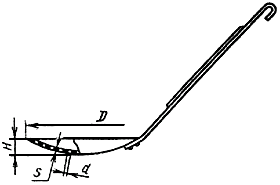

Ложка для снятия пены (шумовка)

Черт.31

Таблица 31

мм

|

Номер |

|

|

|

|

|

10 |

100 |

|

|

|

|

12 |

120 |

10 |

|

|

|

14 |

140 |

|

1,5-2,0 |

2,5-3,0 |

|

16 |

160 |

|

|

|

|

18 |

180 |

20 |

|

|

|

20 |

200 |

|

|

|

Пример условного обозначения травленой ложки номер 10:

Ложка 10-31Т ГОСТ 17151-81

Хлебница

Черт.32

Таблица 32

мм

|

Номер |

|

|

|

|

20 |

200 |

|

|

|

22 |

220 |

|

|

|

23 |

230 |

30-50 |

1,2-1,5 |

|

24 |

240 |

|

|

|

25 |

250 |

|

|

Пример условного обозначения анодированной хлебницы номер 23:

Хлебница 23-32А ГОСТ 17151-81

Цедилка

Черт.33

Таблица 33

мм

|

Номер |

|

|

|

|

|

8,5 |

85 |

30-65 |

0,8-1,0 |

1,4 |

|

14 |

140 |

65 |

|

|

|

16 |

160 |

75 |

|

|

|

18 |

180 |

85 |

1,2-1,5 |

|

|

20 |

200 |

95 |

|

12,5-4,0 |

|

22 |

220 |

100 |

|

|

|

26 |

260 |

130 |

|

|

|

30 |

300 |

180 |

2,0 |

|

Примечания:

1. Цедилки допускается изготовлять с металлической сеткой, с подставкой или на ножках.

2. Дно цедилок номеров 14-30 должно быть сферическим.

Пример условного обозначения травленой цедилки номер 16:

Цедилка 16-ЗЗТ ГОСТ 17151-81

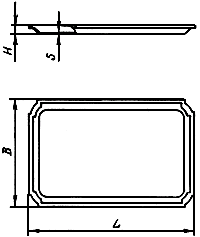

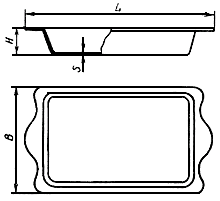

Поднос прямоугольный

Черт.34

Таблица 34

мм

|

Номер |

|

|

|

|

|

13,5/28,5 |

135 |

|

|

|

|

18,5/28,5 |

185 |

|

|

|

|

22,5/34,5 |

225 |

345 |

|

|

|

24/34 |

240 |

340 |

15-25 |

1,2-1,5 |

|

30/40 |

300 |

400 |

|

|

|

31,5/44,5 |

315 |

445 |

|

|

|

33/46 |

330 |

|

|

|

|

36/46 |

360 |

|

|

|

Пример условного обозначения травленого подноса номер 24/34:

Поднос 24/34-34Т ГОСТ 17151-81

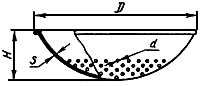

Цедилка для молока

Черт.35

Таблица 35

мм

|

Номер |

|

|

|

|

|

26 |

260 |

130 |

1,2-1,5 |

|

|

32 |

320 |

200 |

1,5-2,0 |

|

Пример условного обозначения травленой цедилки для молока номер 32:

Цедилка 32-35Т ГОСТ 17151-81

Противень

Черт.36

Таблица 36

мм

|

Номер |

|

|

|

|

|

16/24 |

160 |

240 |

|

|

|

19/28 |

190 |

280 |

|

|

|

19/31 |

190 |

310 |

|

|

|

22/32 |

220 |

320 |

30-70 |

1,2-3,0 |

|

24/35 |

240 |

350 |

|

|

|

32/43,5 |

320 |

435 |

|

|

|

46/63 |

460 |

630 |

|

|

Пример условного обозначения травленого противня номер 19/31:

Противень 19/31-36Т ГОСТ 17151-81

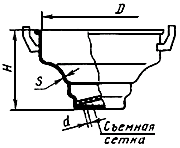

Сито для процеживания

Черт.37

Таблица 37

мм

|

Номер |

|

|

|

|

|

36 |

360 |

105 |

1,0-1,2 |

2,5-3,0 |

|

42 |

420 |

85 |

2,0 |

|

Пример условного обозначения травленого сита:

Сито 36-37Т ГОСТ 17151-81

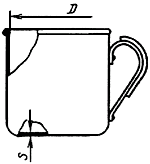

Кружка

Черт.38

Таблица 38

Размеры в мм

|

Номер |

|

|

Вместимость, л |

|

025 |

70 |

|

0,25 |

|

05 |

90 |

1,2-1,5 |

0,50 |

|

1 |

95 |

|

1,00 |

Пример условного обозначения травленой кружки номер 025:

Кружка 025-38Т ГОСТ 17151-81

Кружка разливательная

Черт.39

Таблица 39

Размеры в мм

|

Номер |

|

|

Вместимость, |

|

05 |

75 |

|

0,5 |

|

1 |

95 |

|

1,0 |

Пример условного обозначения травленой разливательной кружки номер 05:

Кружка 05-39Т ГОСТ 17151-81

Поднос круглый

Черт.40

Таблица 40

мм

|

Номер |

|

|

|

|

20 |

200 |

|

|

|

23,5 |

235 |

|

|

|

31 |

310 |

|

|

|

32 |

320 |

15-35 |

1,2-1,5 |

|

35 |

350 |

|

|

|

36 |

360 |

|

|

|

48 |

480 |

|

|

Пример условного обозначения травленого подноса номер 48:

Поднос 48-40Т ГОСТ 17151-81

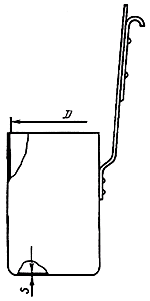

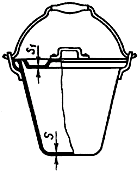

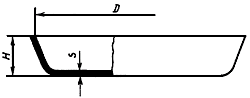

Ведро

Черт.41

Таблица 41

Размеры в мм

|

Номер |

|

|

Вместимость, л |

|

10 |

|

|

10,0 |

|

11 |

1,2-2,0 |

1,2-1,5 |

11,0 |

|

12 |

|

|

12,0 |

|

13 |

|

|

13,0 |

Примечание. Ведра допускается изготовлять с крышкой и без нее.

Пример условного обозначения травленого ведра номер 12:

Ведро 12-41Т ГОСТ 17151-81

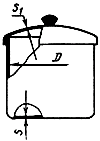

Банка для хранения сыпучих продуктов

Черт.42

Таблица 42

Размеры в мм

|

Номер |

|

|

|

Вместимость (условная), л |

|

9 |

90 |

|

|

0,5 |

|

12 |

120 |

|

|

1,0 |

|

14 |

140 |

1,2-1,5 |

1,0-1,5 |

2,0 |

|

16 |

160 |

|

|

3,0 |

|

18 |

180 |

|

|

4,0 |

|

20 |

200 |

|

|

5,0 |

Пример условного обозначения полированной банки номер 14:

Банка 14-42П ГОСТ 17151-81

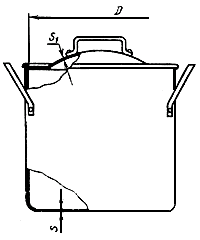

Котел

Черт.43

Таблица 43

Размеры в мм

|

Номер |

|

|

|

Вместимость, л |

|

20 |

|

|

|

20,0 |

|

30 |

|

|

|

30,0 |

|

40 |

|

3,0-5,0 |

1,5-2,0 |

40,0 |

|

50 |

|

|

|

50,0 |

Примечание. При клепке котлов применять заклепки с полукруглой головкой.

Пример условного обозначения травленого котла номер 30:

Котел 30-43Т ГОСТ 17151-81

Банка квадратная для хранения сыпучих продуктов

Черт.44

Таблица 44

Размеры в мм

|

Номер |

|

|

|

Вместимость (условная), л |

|

10 |

100 |

|

|

1,0 |

|

12 |

120 |

|

|

2,0 |

|

14 |

140 |

1,5 |

1,0-1,5 |

3,0 |

|

16 |

160 |

|

|

4,0 |

|

17 |

170 |

|

|

5,0 |

Пример условного обозначения полированной банки номер 14:

Банка 14-44П ГОСТ 17151-81

Банка прямоугольная для хранения сыпучих продуктов

Черт.44а

Таблица 44а

Размеры в мм

|

Номер |

|

|

|

|

Вместимость (условная), л |

|

6,5 |

65 |

90 |

|

|

0,5 |

|

9 |

90 |

115 |

1,5 |

1,0-1,5 |

1,0 |

|

10,5 |

105 |

140 |

|

|

2,0 |

|

12 |

120 |

155 |

|

|

3,0 |

Пример условного обозначения полированной банки номер 12:

Банка 12-44аП ГОСТ 17151-81

Молочник (сахарница)

Черт.45

Таблица 45

Размеры в мм

|

Номер |

|

|

Вместимость, л |

|

035 |

|

|

0,35 |

|

04 |

1,0-1,5 |

0,40 | |

|

05 |

|

0,50 | |

|

08 |

|

|

0,80 |

Пример условного обозначения полированного молочника (сахарницы):

Молочник 035-45П ГОСТ 17151-81

Сахарница 035-45П ГОСТ 17151-81

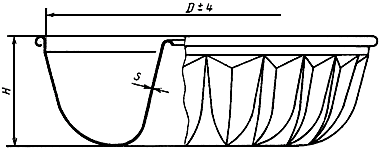

Форма для выпечки гладкая

Черт.45а

Таблица 45а

мм

|

Номер |

|

|

|

|

22 |

220 |

40 |

|

|

24 |

240 |

50 |

1,5-3,0 |

|

26 |

260 |

|

|

Пример условного обозначения формы для выпечки гладкой номер 26 с наружным эмалевым силикатным и внутренним противопригорающим покрытием:

Форма 26-45аЭПр ГОСТ 17151-81

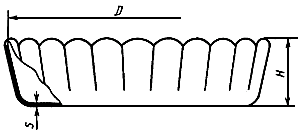

Форма для выпечки гофрированная

Черт. 45б

Таблица 45б

мм

|

Номер |

|

|

|

|

5 |

50 |

|

|

|

6 |

60 |

20-35 |

|

|

8 |

80 |

|

|

|

10 |

100 |

|

|

|

12 |

120 |

|

|

|

14 |

140 |

|

1,2-2,0 |

|

16 |

160 |

25-50 |

|

|

18 |

180 |

|

|

|

20 |

200 |

|

|

|

22 |

220 |

|

|

|

24 |

240 |

|

|

|

26 |

260 |

|

|

Примечание. Допускается изменение предельных отклонений размеров диаметра ![]() для номеров 10, 12 - ±3 мм, для номеров 14-26 - ±4 мм.

для номеров 10, 12 - ±3 мм, для номеров 14-26 - ±4 мм.

Пример условного обозначения формы для выпечки гофрированной номер 26 с наружным эмалевым силикатным и внутренним противопригорающим покрытием:

Форма 26-45бЭПр ГОСТ 17151-81

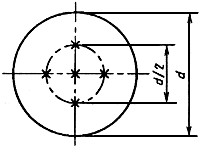

Форма для выпечки фасонная

Черт.45в

Таблица 45в

мм

|

Номер |

|

|

|

|

20 |

200 |

70 |

1,0-1,5 |

|

24 |

240 |

90 |

|

Пример условного обозначения формы для выпечки фасонной травленой номер 20:

Форма 20-45вТ ГОСТ 17151-81

(Измененная редакция, Изм. N 1, 2, 3).

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Посуда должна изготовляться в соответствии с требованиями настоящего стандарта, по техническим описаниям, рабочим чертежам и образцам-эталонам, утвержденным в установленном порядке.

Посуда, поставляемая на экспорт, должна соответствовать условиям, предусмотренным заказом-нарядом внешнеторгового объединения.

2.2. Материалы, применяемые для изготовления посуды, и виды покрытий поверхностей, контактирующих с пищей, должны быть разрешены Министерством здравоохранения СССР.

2.3. Посуду можно изготовлять из листов и лент из алюминия марок АД1, АД по ГОСТ 4784; А7, А6, А5, А0 по ГОСТ 11069, биметаллических лент по ТУ 1-809-324 (применение алюминиевого сплава марки ВД1 на поверхности посуды, контактирующей с пищевыми продуктами, не допускается), а для посуды с покрытием внутренней поверхности допускается применение листов и лент из алюминиевого сплава марки АМц по ГОСТ 4784. Качество поверхности листов должно соответствовать техническим требованиям ГОСТ 21631 к поверхности листов повышенной отделки, лент - ГОСТ 13726, биметаллических листов и биметаллической ленты - нормативно-технической документации.

Заклепки и винты, имеющие контакт с пищевыми продуктами, должны изготовляться из материалов, применяемых для изготовления посуды.

Арматуру (ручки, дужки и ушки) должны изготовлять из алюминия и алюминиевых сплавов по ГОСТ 4784 и алюминия по ГОСТ 11069. Листы и ленты, применяемые для изготовления арматуры, должны быть нагартованные. Допускается изготовлять арматуру, крепежные и другие детали, не имеющие контакта с пищевыми продуктами, из нержавеющих сталей, цветных металлов, сталей с защитно-декоративными покрытиями или из отожженных листов из алюминия (алюминиевых сплавов) с созданием конструктивной жесткости.

Для покрытия и изготовления ручек и дужек применяют фенопласты общего назначения по НТД, аминопласты общего назначения по ГОСТ 9359, пиломатериалы лиственных пород по ГОСТ 2695 или пиломатериалы хвойных пород по ГОСТ 8486 с влажностью не более 18%. Для покрытия и изготовления ручек и дужек изделий, не подвергающихся нагреву, допускается применять полиамид 610 литьевой по ГОСТ 10589 или другой полимерный материал, не уступающий по теплостойкости и прочностным характеристикам.

Допускается крышки кастрюль и сковород изготовлять из термостойкого стекла, крышки бидонов и банок для сыпучих продуктов - из полимерных материалов, крышки кастрюль-скороварок - из коррозионностойких сталей по ГОСТ 5632.

(Измененная редакция, Изм. N 1, 3).

2.4. В качестве припоя применяют прутки марки 34А по нормативно-технической документации.

2.5. Корпуса посуды изготовляют с обрезными, отогнутыми или закатными краями. Обрезка, отгибка или закатка устанавливаются в зависимости от толщины стенки у бортика и диаметра изделия для обеспечения жесткости изделия по табл. 46. Наличие острых кромок не допускается. Корпуса посуды с эмалевыми и противопригорающими покрытиями изготовляют с обрезными или отогнутыми краями.

Таблица 46

мм

|

Толщина стенки у бортика |

Диаметр изделия | ||||

|

|

до 100 включ. |

св. 100 до 150 включ. |

св. 150 до 220 включ. |

св. 220 до 400 включ. |

св.400 |

|

До 1,2 включ. |

Отгибка |

Закатка |

|

|

|

|

Св. 1,2 " 1,4 " |

Отгибка |

||||

|

" 1,4 " 1,9 " |

Обрезка |

|

Отгибка |

Закатка | |

|

" 1,9 " 3,5 " |

- |

Обрезка |

|

| |

|

" 3,5 |

- |

- |

|

|

|

(Измененная редакция, Изм. N 1, 3).

Допускается замена обрезки отгибкой или закаткой и отгибки закаткой.

Зазор между кромкой закатанного края и стенкой корпуса не должен превышать 1,5 мм.

Допускается изготовление тазов, мисок и цедилок диаметром свыше 200 мм с зазором между кромкой закатанного края и стенкой корпуса не более 3,0 мм.

Тарелки, миски, тазы, цедилки, кружки, ковши и бидоны изготовляют с закатанными краями.

Котлы, разливательные ложки, ложки для снятия пены, тарелки и миски с ушками, банки для сыпучих продуктов изготовляют с обрезными краями.

Корпус посуды должен сохранять свою форму. В заполненном состоянии изменение его диаметра не допускается.

2.6. Утонение стенок корпусов и крышек изделий после штамповки, механической, химической или электрохимической обработки не должно превышать 20%, а на горловинах и сферических поверхностях бидонов, чайников, кофейников и цедилок для молока не более 50% номинальной толщины листа металла, примененного для изготовления изделия, если разные толщины дна и стенок не предусмотрены конструкцией изделия.

2.7. Форма дна посуды (за исключением посуды со сферической поверхностью дна) должна быть плоской и обеспечивать устойчивость изделия на горизонтальной плоскости. Для изделий, подвергающихся нагреву на плите, допускается вогнутость дна, не превышающая 0,5% наружного диаметра плоской части дна, а дна остальных изделий 1%, если она не предусмотрена конструкцией. Выпуклость дна не допускается. Наружный диаметр плоской части дна корпусов кастрюль черт. 2, 6, 7, 13 должен быть не менее 110 мм.

2.8. Крышки должны свободно входить и легко поворачиваться (для изделий круглой формы) в корпусе. Зазор между фиксирующим бортом крышки и корпусом не должен превышать 1% внутреннего диаметра корпуса. Зазор между опорной плоскостью крышки и кромкой борта не должен превышать 0,5%, а для крышек с эмалевым силикатным покрытием - 1,5% внутреннего диаметра корпуса.

Наружный диаметр накладных крышек кастрюль должен на 4-6 мм превышать наружный диаметр корпуса или на 1-3 мм диаметр закатанного или отогнутого борта. Крышки чайников и кофейников должны иметь обечайку высотой 8-10 мм, отверстия для выхода пара площадью не менее 5 мм![]() и не выпадать при наклоне, соответствующем полному сливу жидкости. Для бидонов с плотнозакрывающейся крышкой величина зазора между корпусом и крышкой должна определяться рабочим чертежом изделия.

и не выпадать при наклоне, соответствующем полному сливу жидкости. Для бидонов с плотнозакрывающейся крышкой величина зазора между корпусом и крышкой должна определяться рабочим чертежом изделия.

Крышки чайников со свистком и кофейников с гейзером изготовляют без отверстия для выхода пара.

Крышки изделий улучшенного качества должны быть для:

кастрюль и сковород - выпуклыми, вкладными с отверстием для выхода пара (за исключением крышек из термостойкого стекла);

кастрюль-скороварок - с замком типа "байонет" или "струбцина - винт";

кофейников с гейзером - с прозрачной вставкой.

Толщина и конструкция крышки должны обеспечивать сохранение ее формы.

(Измененная редакция, Изм. N 1,3).

2.9. Конструкция носиков чайников и кофейников должна обеспечивать формирование струи и исключать "подтекание" ее при сливе. Сливная кромка носика должна располагаться не ниже верхней кромки горловины чайника или кофейника.

2.10. Ручки корпусов кастрюль из листового металла, изготовленные в виде скоб, должны быть изогнуты так, чтобы опоры для рук были параллельны основанию. Минимальная длина опор 40 мм, а зазор между опорой и корпусом не менее 15 мм. Длина одинарных ручек не менее 120 мм

2.11. Ручки полированных или имеющих покрытие кастрюль (чертежи 4, 7, 9) вместимостью 1,2-3,5 л, ручки полированных и травленых чайников вместимостью до 4 л и кофейников, а также ручки и дужки изделий улучшенного качества, за исключением изделий, подвергающихся нагреву в духовых шкафах, должны покрываться фенопластами или пиломатериалами в соответствии с п. 2.3.

2.12. Крепление арматуры к посуде должно быть плотным и прочным, без наплывов и сыпи после пайки или сварки. Следы после сварки и пайки должны быть закрыты арматурой или ее переходными элементами. При креплении арматуры заклепками с потайной головкой по ГОСТ 10300 отклонение плоскости головки заклепки от внутренней поверхности корпуса (крышки) не должно превышать ±0,2 мм.

При креплении арматуры заклепками с полупотайной головкой по ГОСТ 10301 последние должны быть утоплены конической частью до прилегания всего края головки к внутренней поверхности посуды. Допускается крепление заклепками с низкой полукруглой головкой по ГОСТ 10302.

Для крепления деталей кастрюль-скороварок, ушков чайников, а также шарнирных узлов допускается применение заклепок по ГОСТ 10299.

Ручки корпусов кастрюль вместимостью свыше 4,5 л должны быть закреплены каждая не менее чем четырьмя заклепками.

Ручки корпусов кастрюль черт. 4, 7, 9 вместимостью свыше 1,0 л, а также ручки сковород должны быть закреплены не менее чем тремя заклепками, расположенными в шахматном порядке.

Количество заклепок при креплении переходных элементов пластмассовых покрытий арматуры определяется ее конструктивными особенностями.

2.11, 2.12. (Измененная редакция, Изм. N 1).

2.13. Отклонение в расположении арматуры от оси симметрии корпуса изделий не должно превышать 2% диаметра изделия.

2.14. Вставные ручки должны плотно устанавливаться в гнезда переходных элементов. Допускается люфт ручек в горизонтальной плоскости не более 1 мм на длине 100 мм.

2.15. Подвижные ручки, дужки должны легко вращаться в ушках. Заедание и выскакивание из мест соединения не допускается. Подвижные ручки чайников в нижнем положении не должны соприкасаться с корпусом.

2.16. Корпуса посуды с элементами, соединенными путем вальцовки, клепки, сварки и пайки, не должны иметь течи.

(Измененная редакция, Изм. N 1, 3).

2.17. Сварные и пропаянные швы должны быть ровными и плотными, без пузырей, наплывов и трещин.

2.18. Кастрюли-скороварки для обеспечения безопасности и сохранения прочности корпуса и крышки должны выпускаться с нерегулируемым рабочим клапаном, рассчитанным на избыточное рабочее давление от 9,8x10![]()

![]() Па (

Па (![]() кгс/см

кгс/см![]() ), и предохранительным устройством, рассчитанным на избыточное давление от 13,72х10

), и предохранительным устройством, рассчитанным на избыточное давление от 13,72х10![]() Па (1,3 кгс/см

Па (1,3 кгс/см![]() ) до 15,68х10

) до 15,68х10![]() Па (1,6 кгс/см

Па (1,6 кгс/см![]() ).

).

Допускается изготовление кастрюль-скороварок с регулируемым рабочим клапаном с настройкой на избыточное рабочее давление от 1,96х10![]() Па (0,2 кгс/см

Па (0,2 кгс/см![]() ) до 10,78х10

) до 10,78х10![]() Па (1,1 кгс/см

Па (1,1 кгс/см![]() ).

).

Плавкие вставки изготовляются из сплава с химическим составом: РЬ 43,5%, Bi 56,5%. Температура плавления вставок должна быть равной 128![]() °С.

°С.

(Измененная редакция, Изм. N 1, 3).

2.19. (Исключен, Изм. N 1).

2.20. Наружная поверхность алюминиевой посуды должна быть травленой, шлифованной, крацованной, полированной, анодированной, эматалированной, никелированной, хромированной, плакированной нержавеющей сталью, эмалированной силикатными эмалями или покрытой лакокрасочными материалами, декорированной способом вибронакатывания или чеканки, нанесением орнамента, рисунка, художественной росписи или деколей.

Поверхность посуды, плакированной нержавеющей сталью, должна быть шлифованной или полированной.

Поверхность посуды после механической и химической обработки не должна иметь вмятин, трещин, плен, свищей, пузырей, острых кромок, гофр, местной волнистости, посторонних включений, пятен, штрихов, рисок, заусенцев, забоин, раковин, царапин, потертостей, темных и белесых налетов, потеков, недотравленных участков, следов обрабатывающих растворов.

На крацованной, полированной, шлифованной и травленой поверхности посуды допускаются малозаметные, не влияющие на товарный вид, риски, шероховатости, следы обработки, полосчатость. Указанные дефекты не должны превышать норм, установленных к поверхности алюминиевых листов группы повышенной отделки по ГОСТ 21631.

Поверхность полированных корпусов и крышек посуды должна быть равномерно блестящей. Параметр шероховатости должен быть не более 0,63 мкм по ГОСТ 2789, а для изделий улучшенного качества должны быть не более 0,16 мкм.

Поверхность посуды с анодно-окисным покрытием должна быть от серебристого до светло-серого цвета; с эматалевым покрытием - от молочно-серого до темно-серого цвета, однородной и однотонной. Допускается окрашивание методом цветного анодирования.

Поверхносгь посуды с никелевым покрытием должна быть серебристо-белого цвета с желтоватым оттенком, а с никель-хромовым покрытием - серебристого цвета с голубоватым оттенком.

Поверхность посуды с эмалевым силикатным покрытием должна быть равномерно блестящей по всей поверхности, без разрывов, прогаров, просветов металла и вскипов эмали. На эмалевом силикатном покрытии посуды не должно быть более трех видов отклонений, на посуде улучшенного качества - не более двух, указанных в табл. 47. На декорированной посуде допускаются следующие отклонения по рисунку: нечеткость контура, мелкие волосные линии и разрывы.

Таблица 47

|

|

Допустимое отклонение эмалевого силикатного покрытия | |

|

|

на посуде |

на посуде улучшенного качества |

|

|

| |

|

Кратеры, посторонние включения |

Допускаются размером, мм, не более | |

|

|

3 |

1 |

|

Локальные утолщения эмали высотой до 0,5 мм |

Допускаются размером, мм, не более

в количестве, шт., не более | |

|

|

2 |

1 |

|

Углубления эмалевого силикатного покрытия на рисках глубиной до 0,5 мм и длиной до 5 мм в количестве, шт., не более |

2 |

1 |

|

Следы от инструмента на торце борта изделия с обнажением металла |

Допускаются размером, мм, не более | |

|

|

2,5 |

2,0 |

|

|

в количестве, шт., не более | |

Поверхность посуды с лакокрасочным покрытием должна соответствовать 2-му классу по ГОСТ 9.032.

Допускается сочетать разные виды покрытий и обработки наружных поверхностей корпусов и крышек посуды.

Наружная поверхность изделий улучшенного качества должна быть:

кастрюль - эмалированная, эматалированная, никелированная, хромированная, декорированная, полированная для изделий, внутренняя поверхность которых плакирована нержавеющей сталью;

кастрюль-скороварок - эмалированная, эматалированная, декорированная, полированная;

чайников и кофейников - эмалированная, эматалированная, никелированная, хромированная, с лакокрасочным покрытием;

сковород - эмалированная, эматалированная, полированная или с лакокрасочным покрытием для изделий, внутренняя поверхность которых плакирована нержавеющей сталью;

бидонов и банок для сыпучих продуктов - покрытая лакокрасочными материалами, силикатными эмалями, декорированная;

форм для выпечки - эмалированная, с внутренним противопригорающим покрытием.

2.21. Внутренняя поверхность посуды должна быть травленой, шлифованной, крацованной, анодированной, эматалированной, плакированной нержавеющей сталью или с противопригорающим покрытием. Допускается эмалирование силикатными эмалями внутренней поверхности крышек изделий. Эмалевое силикатное покрытие должно соответствовать санитарно-гигиеническим требованиям Министерства здравоохранения СССР по выделению вредных для здоровья веществ.

Внутреннюю поверхность подносов допускается изготовлять с лакокрасочным покрытием.

Поверхность посуды с противопригорающим покрытием должна быть однородной, сплошной, без трещин и пузырей. Допускаемые отклонения на противопригорающем покрытии посуды указаны в табл.48.

Таблица 48

|

|

Допустимое отклонение | |

|

|

на посуде |

на посуде улучшенного качества |

|

|

| |

|

размером до 0,05 мм |

Допускаются отдельные | |

|

размером от 0,05 до 1,0 мм |

Допускаются в количестве, шт., не более | |

|

|

3 |

1 |

|

|

при расстоянии между включениями не менее 50 мм | |

|

Штрихи, риски глубиной не более 0,2 мм, длиной не более 5 мм в количестве шт., не более |

Допускаются отдельные | |

|

|

3 |

1 |

|

Разнооттеночность |

Допускается | |

На поверхности посуды, плакированной нержавеющей сталью, допускаются риски в местах переходов поверхностей глубиной не более 0,1 мм в количестве не более 5 шт., рябизна общей площадью не более 3% от всей плакированной поверхности, разрозненные черные точки глубиной не более 0,2 мм в количестве не более 2 шт.

Качество поверхности посуды, за исключением поверхности, плакированной нержавеющей сталью, и с противопригорающим покрытием, должно соответствовать требованиям п. 2.20.

2.20, 2.21. (Измененная редакция, Изм. N 1, 3).

2.22. Поверхность металлической арматуры должна быть травленой, полированной или с защитно-декоративным покрытием.

2.23. Поверхность арматуры из полимерных материалов не должна иметь царапин, трещин, сколов, остатков грата, вздутий, усадочных раковин и инородных включений.

Допускается на поверхности прессованной арматуры следы литника и выталкивателей с нелицевой стороны.

2.22, 2.23. (Измененная редакция, Изм. N 3).

2.24. Поверхность арматуры из пиломатериалов должна быть без сучков, трещин, раковин и грибковых поражений, заболонной гнили, повреждений насекомыми. Поверхность должна быть шлифованной, покрытой лаком по ГОСТ 5470 или парафинированной по ГОСТ 23683.

Допускается покрытие арматуры другими лаками не ниже качеством. Покрытие должно быть ровным, без отслоений и непокрытых мест.

(Измененная редакция, Изм. N 1, 3).

2.25. Посуда, имеющая крышки, пробки и другие принадлежности, должна поставляться комплектно. Комплектующие принадлежности к посуде одного типа и размера должны быть взаимозаменяемы.

Кастрюли-скороварки с высотой корпуса более 110 мм комплектуются одним вкладышем-решеткой, а улучшенного качества - дополнительно вкладышем-емкостью.

Кофейники улучшенного качества должны иметь гейзер.

2.26. Кастрюли-скороварки и печи "Чудо" должны снабжаться руководством по эксплуатации (РЭ) по НТД. Полированная, анодированная, хромированная, никелированная, эматалированная, эмалированная и посуда с противопригорающими покрытиями должна снабжаться памятками по эксплуатации и уходу. Кастрюли-скороварки должны комплектоваться двумя запасными резиновыми прокладками и запасными (не менее 3-х) плавкими вставками аварийного клапана.

Допускается комплектовать кастрюли-скороварки одной запасной резиновой прокладкой, при этом в руководстве по эксплуатации должно быть указано место продажи резиновых прокладок соответствующей формы и диаметра.

2.25, 2.26. (Измененная редакция, Изм. N 1).

2.27. При анодировании изделий из листов толщина анодно-окисного покрытия, в том числе эматалевого, на посуде должна быть 6-15 мкм. Качество анодно-окисного покрытия (внешний вид, степень наполнения, защитные свойства) - по ГОСТ 9.031. Для посуды, изготовленной из непрерывно-анодированной ленты, толщина и качество покрытия определяются сплошностью.

(Введен дополнительно, Изм. N 1).

2.28. Толщина никелевого покрытия на посуде должна быть 9-15 мкм или никель-хромового покрытия: никеля 9-15 мкм, хрома до 1,0 мкм.

Прочность сцепления покрытия с основным металлом должна быть по ГОСТ 9.301.

2.29. Лакокрасочные покрытия на посуде должны иметь:

толщину лакового покрытия не менее 5 мкм; эмалевого не менее 15 мкм на корпусах и не менее 10 мкм на крышках изделий;

твердость не менее 0,5 условных единиц по ГОСТ 5233;

прочность сцепления с металлом не более 1 балла по ГОСТ 15140;

прочность при ударе не менее 4,0 Дж (40,0 кгс/см);

термостойкость не менее 3 циклов испытаний (20-250-20 °С) для изделий, применяемых с нагревом, за исключением чайников, и (20-200-20 °С) для чайников, а для изделий, используемых без нагрева, - выдерживать температуру до 80 °С в течение 15 мин.

Эмалевое силикатное покрытие на посуде должно иметь:

толщину не более 200 мкм;

термостойкость не менее 2 циклов и не менее 3 циклов для посуды улучшенного качества испытаний (20-250-20 °С);

ударную прочность не менее 0,2 Дж (2,0 кгс/см);

коррозионную стойкость.

2.30. Противопригорающее покрытие на посуде должно иметь:

толщину не менее 20 мкм на корпусах, не менее 10 мкм на крышках;

прочное сцепление с металлом;

термостойкость;

неприлипаемость пищевых продуктов;

сплошность.

2.28-2.30. (Измененная редакция, Изм. N 3).

2.31. Плакирующее покрытие на посуде должно обеспечивать:

сохранность формы изделия при нагреве и не иметь отслоений покрытия после 5 циклов испытаний (20-232-20 °С);

коррозионную стойкость.

(Введен дополнительно, Изм. N 1).

3. ПРАВИЛА ПРИЕМКИ

3.1. Посуду принимают партиями. При приемке посуды изготовителем партией считают количество изделий одного типоразмера и вида обработки или покрытия наружной и внутренней поверхностей, изготовленное за смену при неизменном технологическом режиме.

При приемке посуды потребителем партией считают количество посуды, сопровождаемое одним документом о качестве, содержащим:

наименование предприятия-изготовителя и его товарный знак или товарный знак;

наименование изделия;

номер партии;

количество изделий в партии;

результаты проведенных испытаний или подтверждение о соответствии изделий требованиям настоящего стандарта;

обозначение настоящего стандарта;

клеймо ОТК.

(Измененная редакция, Изм. N 4).

3.2. Для проверки соответствия посуды требованиям настоящего стандарта изготовитель проводит приемо-сдаточные и периодические испытания.

(Измененная редакция, Изм. N 1).

3.3. При проведении приемо-сдаточных испытаний проверяют:

внешний вид, комплектность, качество сборки и отделки посуды, а для кастрюль-скороварок дополнительно прочность корпусов, крышек и срабатывание рабочих клапанов и предохранительных устройств (без тепловых вставок) - 100% изделий;

жесткость корпусов и арматуры, прочность крепления арматуры к корпусу, размеры, легкость вращения подвижной арматуры, блеск полированной поверхности, качество покрытий в части толщины, степени наполнения анодно-окисных покрытий и сплошности пленки при непрерывном анодировании, прочности сцепления никелевых, никель-хромовых, противопригорающих лакокрасочных покрытий, коррозионной стойкости эмалевых силикатных покрытий - 0,1% изделий от партии, но не менее 3 шт.;

отсутствие течи - 3% изделий от партии (но не менее 5 шт.).

(Измененная редакция, Изм. N 1, 3).

3.4. При периодических испытаниях проверяют качество покрытий в части коррозионной стойкости и сохранности формы изделий с плакирующим покрытием, термостойкости, сплошности и неприлипаемости противопригорающих покрытий не реже 1 раза в квартал на 0,1% изделий от партии, но не менее 3 шт.; ударной прочности и термостойкости эмалевых силикатных покрытий, термостойкости лакокрасочных покрытий - не реже 1 раза в квартал на 2 изделиях или 2 образцах, изготовленных одновременно с партией изделий; ударной прочности лакокрасочных покрытий - не реже 1 раза в 6 мес на 2 образцах, изготовленных одновременно с партией изделий. Защитные свойства анодно-окисных покрытий, вместимость изделий, выделение вредных для здоровья веществ из эмалевого силикатного покрытия проверяют не реже 1 раза в год на 0,1% изделий от партии, но не менее 3 шт. Твердость лакокрасочного покрытия проверяют по требованию потребителя.

При получении неудовлетворительных результатов хотя бы по одному из показателей проверка должна быть переведена в приемо-сдаточные испытания до получения положительных результатов подряд на трех партиях изделий.

3.5. Потребитель проверяет посуду на соответствие требованиям настоящего стандарта на 2% изделий от каждой партии, но не менее 5 шт. от каждого типоразмера.

3.6. При получении неудовлетворительных результатов проверки хотя бы по одному из показателей настоящего стандарта проводят повторную проверку на удвоенном количестве изделий, взятых от той же партии. Результаты повторной проверки распространяются на всю партию.

3.4-3.6. (Измененная редакция, Изм. N 3).

4. МЕТОДЫ ИСПЫТАНИЙ

4.1. Внешний вид, качество сборки и отделки изделий проверяют визуально путем сравнения с образцом-эталоном в помещении с освещенностью не менее 300 лк на расстоянии 25 см от контролируемой поверхности, а сплошность противопригорающего покрытия на изделиях - с применением микроскопа типа МБС-1 при 20![]() .

.

(Измененная редакция, Изм. N 1).

4.2. Вместимость посуды проверяют при помощи мерной посуды по ГОСТ 1770.

Вместимость бидона определяется наполнением до цилиндрической части горловины.

4.3. Размеры посуды и зазоры проверяются универсальными измерительными инструментами по ГОСТ 427, ГОСТ 166, универсальным щупом или специальными шаблонами.

4.3.1. Вогнутость дна посуды проверяют универсальным щупом, помещенным между поверочной линейкой и дном посуды по центру изделия.

4.3. 4.3.1. (Измененная редакция, Изм. N 3).

4.4. Отсутствие течи посуды проверяют наполнением изделия водой до основания борта, после выдержки в течение 10 мин на изделиях не должно быть следов воды. Температура воды должна быть не ниже температуры окружающей среды.

Допускаются другие методы проверки отсутствия течи посуды, не портящие товарный вид, отвечающие санитарным требованиям и обеспечивающие качество испытания.

4.5. Прочность крепления и жесткость арматуры посуды с одной ручкой проверяют, нагружая ручку на расстоянии не более 30 мм от свободного конца массой, равной массе воды, эквивалентной удвоенной вместимости.

Прочность крепления и жесткость арматуры посуды с двумя ручками, а также с двумя ушками и дужкой проверяют путем нагружения изделия массой, равной массе воды, эквивалентной удвоенной вместимости, и легким встряхиванием ее с грузом. В результате проверки не должно быть остаточной деформации, ослабления крепления арматуры к посуде.

Деформация посуды проверяется индикатором по ГОСТ 577.

4.6. Жесткость корпусов посуды проверяется поднятием ее с грузом, масса которого равна массе воды эквивалентной удвоенной вместимости. В результате проверки не должно быть остаточной деформации.

(Измененная редакция, Изм. N 3).

4.7. При испытании кастрюль-скороварок на выдерживание избыточного давления изделия считаются годными, если корпус в сборе с крышкой выдерживает избыточное давление не менее 18,64х10![]() Па (1,9 кгс/см

Па (1,9 кгс/см![]() ), а для скороварок типа "струбцина-винт" - 16,66x 10

), а для скороварок типа "струбцина-винт" - 16,66x 10![]() Па (1,7 кгс/см

Па (1,7 кгс/см![]() ). Для скороварок типа "струбцина-винт" допускается раздельное испытание корпуса и крышки при условии полной имитации совместного испытания.

). Для скороварок типа "струбцина-винт" допускается раздельное испытание корпуса и крышки при условии полной имитации совместного испытания.

Рабочий нерегулируемый клапан должен срабатывать при избыточном давлении 9,8х10![]()

![]() Па (

Па (![]() кгс/см

кгс/см![]() ).

).

Рабочий регулируемый клапан должен срабатывать при избыточном давлении от 1,96х10![]() Па (0,2 кгс/см

Па (0,2 кгс/см![]() ) до 10,78х10

) до 10,78х10![]() Па (1,1 кгс/см

Па (1,1 кгс/см![]() ).

).

Предохранительное устройство (без тепловых вставок) должно срабатывать при избыточном давлении свыше 13,72х10![]() Па (1,3 кгс/см

Па (1,3 кгс/см![]() ), но не более 15,68х10

), но не более 15,68х10![]() Па (1,6 кгс/см

Па (1,6 кгс/см![]() ).

).

Плавкие вставки проверяются путем расплавления их при температуре 128 °С![]() в количестве, определяемом предприятием-изготовителем, но не менее 3 шт. от плавки.

в количестве, определяемом предприятием-изготовителем, но не менее 3 шт. от плавки.

(Измененная редакция, Изм. N 1, 3).

4.8. Избыточное давление кастрюль-скороварок проверяют манометром по ГОСТ 2405, соединенным с отверстием предохранительного (рабочего) клапана.

(Измененная редакция, Изм. N 3).

4.9. Блеск полированной поверхности проверяют путем сравнения с образцом-эталоном.

При разногласиях шероховатость полированной поверхности проверяют профилометром по ГОСТ 19300.

4.10. Испытание анодно-окисных покрытий

4.10.1. Толщину покрытия проверяют по ГОСТ 9.302 на изделиях или образцах, изготовленных одновременно с партией изделий. При испытании методом вихревых токов проверка толщины покрытия проводится на плоских поверхностях изделий или образцов.

(Измененная редакция, Изм. N 3).

4.10.2. Степень наполнения и защитные свойства покрытий - по ГОСТ 9.031.

4.10.3. Сплошность анодно-окисных пленок, полученных при анодировании ленты на непрерывных линиях, определяют путем воздействия кислым раствором, содержащим сернокислую медь.

Медь осаждается в местах нарушения сплошности.

Аппаратура, реактивы

Микроскоп металлографический типа МБС-1.

Весы аналитические типа ВЛР-200.

Посуда мерная лабораторная по ГОСТ 25336.

Палочки стеклянные или пипетка.

Медь сернокислая по ГОСТ 4165.

Кислота лимонная по ГОСТ 3652.

Кислота соляная по ГОСТ 3118.

Вода дистиллированная по ГОСТ 6709.

Состав раствора

Медь сернокислая CuS0![]() 5H

5H![]() 0 - 100 г.

0 - 100 г.

Кислота лимонная - 50 г.

Кислота соляная концентрированная - 0,5 см![]() .

.

Вода дистиллированная - до 1000 см![]() .

.

Раствор наносится на поверхность и наблюдается под микроскопом. Выделение меди не должно наблюдаться при выдержке до 20 с.

4.9, 4.10. (Измененная редакция, Изм. N 1).

4.11. Испытание никелевого и никель-хромового покрытия

4.11.1. Толщину покрытия проверяют по ГОСТ 9.302.

4.11.2. Прочность сцепления покрытия с основным металлом проверяют методом запиловки или нагрева по ГОСТ 9.302.

4.12. Испытание лакокрасочных покрытий

4.12.1. Твердость покрытия проверяют по ГОСТ 5233, по маятниковому прибору с использованием подложки из алюминиевых сплавов.

4.12.2. Прочность сцепления покрытия проверяют по ГОСТ 15140 методом решетчатых надрезов.

(Измененная редакция, Изм. N 3).

4.12.3. Прочность при ударе проверяют по ГОСТ 4765.

4.12.4. Термостойкость лакокрасочных покрытий на посуде, применяемой для тепловой обработки пищевых продуктов, определяют на образцах, толщина которых соответствует толщине стенки изделия и изготовленных одновременно с производственной партией изделий, или на изделиях.

Аппаратура

Сушильный шкаф типа СНОЛ.

Секундомер по нормативно-технической документации.

Пинцет медицинский по ГОСТ 21241.

Испытуемые образцы выдерживают в течение 10 мин в сушильном шкафу, предварительно нагретом до 250 и 200 °С (для чайников). Затем пинцетом образцы извлекают из шкафа, охлаждают на воздухе до 20 °С и производят осмотр внешнего вида путем сравнения с контрольным образцом, который не подвергался нагреву. Цикл повторяют 3 раза. Покрытие должно по внешнему виду соответствовать контрольному образцу.

(Измененная редакция, Изм. N 3, 4).

4.12.4а. Термостойкость лакокрасочных покрытий на посуде, за исключением посуды, применяемой для тепловой обработки пищевых продуктов, проверяют на готовом изделии.

Проведение испытаний

Изделие с лакокрасочным наружным покрытием наполняют горячей водой, нагретой до температуры (80±5) °С, и выдерживают 15 мин. После этого воду сливают и осматривают покрытие на изделии. Покрытие считается качественным, если оно по внешнему виду соответствует первоначальному.

4.12.5. Толщину покрытия проверяют методом вихревых токов по ГОСТ 9.302 па плоских поверхностях изделий или образцов, изготовленных одновременно с партией изделий.

(Введен дополнительно, Изм. N 3).

4.13. Испытание силикатных эмалевых покрытий