- USD ЦБ 03.12 30.8099 -0.0387

- EUR ЦБ 03.12 41.4824 -0.0244

|

Краснодар:

|

погода |

Курсы

Индексы

- DJIA 03.12 12019.4 -0.01

- NASD 03.12 2626.93 0.03

- RTS 03.12 1545.57 -0.07

ГОСТ ИСО 12301-95

Группа Г16

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ПОДШИПНИКИ СКОЛЬЖЕНИЯ

Методы контроля геометрических показателей и показателей качества материалов

Plain bearings. Quality control techniques and inspection of geometrical

and material quality characteristics

ОКС 21.100.10

ОКП 41 8210

Дата введения 1997-01-01

Предисловие

1 РАЗРАБОТАН Российской Федерацией

ВНЕСЕН Техническим секретариатом Межгосударственного Совета по стандартизации, метрологии и сертификации

2 ПРИНЯТ Межгосударственным Советом по стандартизации, метрологии и сертификации 28 ноября 1995 года

За принятие проголосовали:

|

Наименование государства |

Наименование национального органа |

|

Республика Белоруссия |

Белстандарт |

|

Республика Казахстан |

Госстандарт Республики Казахстан |

|

Республика Узбекистан |

Узгосстандарт |

|

Республика Украина |

Госстандарт Украины |

|

Российская Федерация |

Госстандарт России |

Настоящий стандарт представляет собой полный аутентичный текст международного стандарта ИСО 12301-92 "Подшипники скольжения. Методы контроля геометрических показателей и показателей качества материалов"

3 Постановлением Комитета Российской Федерации по стандартизации, метрологии и сертификации от 14 марта 1996 г. N 169 межгосударственный стандарт ГОСТ ИСО 12301-95 введен в действие непосредственно в качестве государственного стандарта Российской Федерации с 1 января 1997 г.

4 ВЗАМЕН ГОСТ 27673-88

1 ОБЛАСТЬ ПРИМЕНЕНИЯ

Настоящий стандарт регламентирует методы контроля геометрии и качества материалов подшипников скольжения следующих типов:

- металлические тонкостенные вкладыши по ГОСТ 28342*;

_______________

* На территории Российской Федерации действует ГОСТ ИСО 3548-2002, здесь и далее по тексту. - Примечание .

- металлические тонкостенные фланцевые вкладыши по ГОСТ 28341*;

_______________

* На территории Российской Федерации действует ГОСТ ИСО 3548-2002, здесь и далее по тексту. - Примечание .

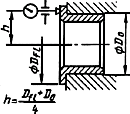

- металлические толстостенные вкладыши (в том числе буртовые), изготовленные в форме вкладышей с соотношением ![]() 0,11;

0,11;

- свертные втулки по ГОСТ 27672;

- сплошные металлические втулки (в том числе буртовые) однослойные и многослойные по ГОСТ 29201 с наружным диаметром до 230 мм;

- втулки из термопластов (в том числе буртовые) с внутренним диаметром до 200 мм;

- упорные кольца и прессованные биметаллические полукольца по ГОСТ 28801 и ГОСТ 29203 соответственно;

- подшипники по ГОСТ 24833* из спекаемых материалов.

_______________

* На территории Российской Федерации действует ГОСТ ИСО 2795-2001, здесь и далее по тексту. - Примечание .

2 НОРМАТИВНЫЕ ССЫЛКИ

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 2.308-79 Единая система конструкторской документации. Указание на чертежах допусков и расположения поверхностей

ГОСТ 2789-73 Шероховатость поверхности. Параметры, характеристики и обозначения

ГОСТ 18282-88 Подшипники скольжения. Термины и определения

_______________

* На территории Российской Федерации действует ГОСТ ИСО 4378-1-2001. - Примечание .

ГОСТ 19300-86 Средства измерения шероховатости поверхности профильным методом. Профилографы-профилометры контактные. Типы и основные параметры

ГОСТ 24833-81 Втулки подшипников скольжения из спекаемых материалов. Типы и основные размеры

ГОСТ 27672-88 Подшипники скольжения. Втулки свертные. Размеры, допуски и методы контроля

ГОСТ 28341-89 Подшипники скольжения. Тонкостенные фланцевые вкладыши. Размеры, допуски и методы контроля

ГОСТ 28342-89 Подшипники скольжения. Тонкостенные вкладыши. Размеры, допуски и методы их контроля

ГОСТ 28801-90 Подшипники скольжения. Кольца упорные. Типы, размеры и допуски

ГОСТ 29201-91 Подшипники скольжения. Втулки из медных сплавов

ГОСТ 29202-91 Подшипники скольжения. Испытания на твердость металлических материалов для подшипников скольжения. Монометаллические подшипники

ГОСТ 29203-91 Подшипники скольжения. Прессованные биметаллические упорные полукольца. Конструкция и допуски

ГОСТ 29212-91 Подшипники скольжения. Испытания на твердость металлических материалов для подшипников скольжения. Многослойные подшипники

3 ОПРЕДЕЛЕНИЯ

В настоящем стандарте применяют определения терминов по ГОСТ 18282*.

3.1 Качество подшипника скольжения

Требования, предъявляемые к подшипниковому узлу, необходимые для выполнения ими своих функций. Функции зависят от области назначения подшипника.

3.2 Метод контроля качества

Метод, оборудование и последовательность действий, посредством которых оценивается качество подшипника скольжения.

3.3 Показатели качества

Характеристики подшипника, по которым судят о его качестве

3.4 Контроль

Проверка одного или более показателей качества подшипника скольжения на соответствие определенным требованиям.

3.5 Вероятностная погрешность измерений

Погрешность оценивается по формуле

![]()

где ![]() - параметр распределения Стьюдента;

- параметр распределения Стьюдента; ![]() =2 соответствует статистической неопределенности измерений

=2 соответствует статистической неопределенности измерений ![]() =95%, для которой вероятность превышения данного значения составляет (1

=95%, для которой вероятность превышения данного значения составляет (1![]() )=0,05 (или 5%);

)=0,05 (или 5%);

![]() - среднее квадратическое отклонение.

- среднее квадратическое отклонение.

Примечание - Погрешность, как правило, включена в данный допуск.

3.6 Точки (сечения) измерений

Оговоренные точки (сечения) измерений.

Примечание - Выбор одних точек (сечений) не является препятствием при необходимости измерений в других местах.

3.7 Допуск

Диапазон допустимых значений размеров между верхним и нижним предельными размерами.

4 ОБОЗНАЧЕНИЯ И ЕДИНИЦЫ ИЗМЕРЕНИЯ

Обозначения и единицы измерения стандарта приведены в таблице 1.

Таблица 1

|

Обозначение |

Наименование параметра |

|

|

Выступание стыковочной кромки, мм |

|

|

Измеренное изменение величины |

|

|

Расстояние до сечения измерений, мм |

|

|

Расстояние между губками измерителя (микрометра, штангенциркуля и т.п.), мм |

|

|

Расстояние между буртами, мм |

|

|

Эффективная площадь сечения, мм |

|

|

Ширина, мм |

|

|

Неперпендикулярность торцов образующей наружной цилиндрической поверхности, мм |

|

|

Диаметр контрольного измерительного блока, мм |

|

|

Диаметр корпуса, мм |

|

|

Диаметр бурта, мм |

|

|

Диаметр сечения, перпендикулярного к стыку, в свободном состоянии, диаметр в свободном состоянии, мм |

|

|

Внутренний диаметр, мм |

|

|

Наружный диаметр, мм |

|

|

Деформация сжатия под контрольной нагрузкой, мм |

|

|

Контрольная нагрузка, Н |

|

|

Контрольная нагрузка, приложенная к сжимающему упору, Н |

|

|

Тангенциальная нагрузка в подшипнике после установки в корпусе, Н |

|

|

Отклонение от параллельности плоскостей стыка относительно образующей наружной цилиндрической поверхности, мм |

|

|

Высота, мм |

|

|

Воспроизводимость, мкм |

|

|

Толщина стальной основы, мм |

|

|

Толщина втулки, мм |

|

|

Уменьшенная толщина втулки, мм |

|

|

Толщина фланца (бурта), мм |

|

|

Общая толщина стенки, мм |

|

|

Допуск, мм |

|

|

Погрешность измерений, мм |

|

|

Значения отдельных измерений, мм |

|

|

Максимальная деформация сжатия, мм |

|

|

Минимальная деформация сжатия, мм |

|

|

Тангенциальное напряжение, Н/мм |

|

|

Коэффициент напряжения, Н/мм |

5 СВОДНАЯ ТАБЛИЦА ПОКАЗАТЕЛЕЙ КАЧЕСТВА

Показатели, предусмотренные настоящим стандартом, сведены в таблицу 2. Для удобства пользования они классифицированы и указаны области их применения.

Последовательность приводимых показателей не связана с их важностью. Необходимость использования тех или иных показателей для контроля надежности и долговечности определяют по согласованию изготовителя с потребителем.

Примечание - Ключ к обозначениям приведен в таблице 2.

Таблица 2

|

|

|

Тип подшипника | ||||||

|

Номер пункта |

Наименование показателя |

Тонко- |

Толсто- |

Сверт- |

Сплош- |

Втулки из термо- |

Втулки из спечен- |

Упорные кольца |

|

6 |

Геометрические показатели |

|

|

|

|

|

|

|

|

6.1 |

Толщина стенки |

|

|

|

|

|

|

|

|

6.1.1 |

Толщина стенки по заданным сечениям |

+ |

+ |

+ |

+ |

+ |

- |

- |

|

6.1.2 |

Толщина стенки в заданных точках |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

|

6.2 |

Наружный диаметр |

- |

+ |

+ |

+ |

+ |

+ |

+ |

|

6.3 |

Внутренний диаметр |

- |

+ |

+ |

+ |

+ |

+ |

+ |

|

6.4 |

Ширина |

+ |

+ |

+ |

+ |

+ |

+ |

- |

|

6.5 |

Фиксаторы |

+ |

+ |

+ |

+ |

+ |

- |

+ |

|

6.6 |

Элементы подачи и распределения смазочного материала |

+ |

+ |

+ |

+ |

+ |

- |

+ |

|

6.7 |

Шероховатость поверхности |

+ |

+ |

+ |

+ |

+ |

- |

+ |

|

6.8 |

Выступание стыковочной кромки |

+ |

- |

- |

- |

- |

- |

- |

|

6.9 |

Распрямление вкладыша |

+ |

+ |

- |

- |

- |

- |

- |

|

6.10 |

Отклонение от прямолинейности образующей поверхности скольжения |

+ |

- |

- |

- |

- |

- |

- |

|

6.11 |

Отклонение от параллельности плоскостей стыка |

+ |

- |

- |

- |

- |

- |

- |

|

6.12 |

Прилегание по посадочной поверхности |

+ |

- |

- |

- |

- |

- |

- |

|

6.13 |

Неперпендикулярность торцов |

- |

- |

+ |

- |

- |

- |

- |

|

6.14 |

Высота упорного полукольца |

- |

- |

- |

- |

- |

(+) |

+ |

|

6.15 |

Отклонение от взаимной параллельности торцов |

- |

- |

- |

- |

- |

(+) |

+ |

|

6.16 |

Диаметр фланца (бурта) |

+ |

+ |

+ |

+ |

+ |

+ |

- |

|

6.17 |

Расстояние между фланцами (буртами) |

+ |

+ |

+ |

+ |

+ |

- |

- |

|

6.18 |

Толщина фланцев (буртов) |

+ |

+ |

+ |

+ |

+ |

+ |

- |

|

6.19 |

Отклонение от перпендикулярности фланцев (буртов) |

+ |

+ |

+ |

+ |

+ |

(+) |

- |

|

6.20 |

Отклонения от правильной геометрической формы |

|

|

|

|

|

|

|

|

6.20.1 |

Отклонение от цилиндричности |

- |

(+) |

- |

+ |

- |

(+) |

- |

|

6.20.2 |

Торцовое биение упорной поверхности |

- |

(+) |

- |

+ |

+ |

(+) |

- |

|

6.20.3 |

Отклонение от соосности и концентричности |

- |

+ |

- |

+ |

+ |

+ |

- |

|

7 |

Показатели качества материалов |

|

|

|

|

|

|

|

|

7.1 |

Монометаллические материалы |

|

|

|

|

|

|

|

|

7.1.1 |

Твердость |

- |

+ |

- |

+ |

- |

- |

- |

|

7.1.2 |

Состав |

- |

+ |

- |

+ |

- |

- |

- |

|

7.1.3 |

Структура |

- |

+ |

- |

+ |

- |

- |

- |

|

7.2 |

Многослойные материалы |

|

|

|

|

|

|

|

|

7.2.1 |

Свойства приработочного слоя |

+ |

+ |

+ |

- |

- |

- |

+ |

|

7.2.2 |

Свойства антифрикционного слоя |

+ |

+ |

+ |

- |

- |

- |

+ |

|

7.2.3 |

Свойства основы |

+ |

+ |

+ |

- |

- |

- |

+ |

|

7.2.4 |

Прочность сцепления слоев |

+ |

+ |

+ |

- |

- |

- |

+ |

|

7.3 |

Полимерные покрытия |

|

|

|

|

|

|

|

|

7.3.1 |

Свойства поверхностного слоя |

- |

- |

+ |

- |

- |

- |

(+) |

|

7.3.2 |

Свойства антифрикционного слоя |

- |

- |

+ |

- |

- |

- |

(+) |

|

7.3.3 |

Свойства основы |

- |

- |

+ |

- |

- |

- |

(+) |

|

7.3.4 |

Прочность сцепления слоев |

- |

- |

+ |

- |

- |

- |

(+) |

|

7.4 |

Термопласты |

|

|

|

|

|

|

|

|

7.4.1 |

Состав |

- |

- |

- |

- |

+ |

- |

- |

|

7.4.2 |

Структура |

- |

- |

- |

- |

+ |

- |

- |

|

7.5 |

Спеченные материалы |

|

|

|

|

|

|

|

|

7.5.1 |

Состав |

- |

- |

- |

- |

- |

+ |

- |

|

7.5.2 |

Структура |

- |

- |

- |

- |

- |

+ |

- |

|

Ключ: | ||||||||

6 ГЕОМЕТРИЧЕСКИЕ ПОКАЗАТЕЛИ КАЧЕСТВА

В данном стандарте приведены важные безразмерные характеристики качества подшипников. Если специально не оговаривается, то размерность принимается в миллиметрах.

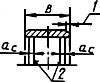

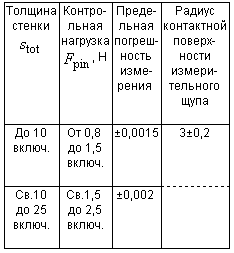

6.1 Толщина стенки ![]() - по таблице 3.

- по таблице 3.

Таблица 3

|

Применяемость |

Определение измеряемой геометрической характеристики |

Методы испытаний/ |

Оборудование |

|

Металлические тонкостенные вкладыши |

В соответствии |

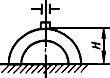

В соответствии с рисунком 2 |

Устройство для измерения толщины стенки |

|

|

|

|

|

|

|

|

Примечание - Метод приемлем и для измерения скосов |

|

|

Металлические толстостенные вкладыши |

В соответствии |

Измерения производят перпендикулярно к опорной поверхности (спинке вкладыша) в нескольких местах вдоль оси, используя сферические измерительные наконечники (рисунок 2) |

Устройство для измерения толщины стенки |

|

Свертные втулки |

В соответствии |

В соответствии с рисунком 2 |

Устройство для измерения толщины стенки |

|

Сплошные металлические втулки |

В соответствии |

В соответствии с рисунком 2 |

Устройство для измерения толщины стенки |

|

Втулки из термопластов |

В соответствии |

В соответствии с рисунком 2 |

Устройство для измерения толщины стенки |

|

Втулки из спеченных материалов |

В соответствии |

В соответствии с рисунком 2 |

Устройство для измерения толщины стенки |

|

Упорные кольца и полукольца |

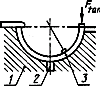

Измеряют расстояние между торцевыми поверхностями кольца (рисунок 3)

Рисунок 3 |

Измерения проводят параллельно оси с помощью сферических щупов (рисунок 4)

|

Устройство для измерения толщины стенки |

6.1.1 Толщина стенки по заданным сечениям - по таблице 4.

Таблица 4

|

Применя- |

Определение измеряемой геометрической характеристики |

Методы испытаний/ |

Оборудование |

|

Метал- |

В соответствии

Примечание - Расстояние |

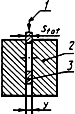

Вкладыш или втулку измеряют непрерывно по одной, двум или трем кольцевым контролируемым сечениям |

Устройство для измерения толщины стенки |

|

Метал- |

В соответствии

Рисунок 6 |

Размеры вкладышей контролируют по двум оговоренным сечениям 1 При участков, чтобы обойти канавки и т.п |

Устройство для измерения толщины стенки.

|

|

Втулки из термо- |

В соответствии Примечание - Расстояние

|

Втулку контролируют по одному, двум или трем оговоренным сечениям в соответствии с рисунком 7. |

Устройство для измерения толщины стенки.

|

6.1.2 Толщина стенки в заданных точках - по таблице 5.

Таблица 5

|

Применя- |

Определение измеряемой геометрической характеристики |

Методы испытаний/ сущность измерений |

Оборудование |

|

Металлические тонкостенные вкладыши |

Толщина стенки в заданных точках |

Примечание - Положение контролируемых точек выбирают вне расположения канавок и т.п. |

Устройство для измерения толщины стенки |

|

Металлические толстостенные вкладыши |

Толщина стенки в заданных точках по согласованию между изготовителем и потребителем |

Примечание - Положение контролируемых точек выбирают вне расположения канавок и т.п. |

Микрометр для измерения по наружным поверхностям с индикатором часового типа |

|

Втулки из термопластов |

Толщина стенки в заданных точках |

Примечание - Положение контролируемых точек выбирают вне расположения канавок и т.п. |

Микрометр для измерения по наружным поверхностям с индикатором часового типа |

|

Втулки из спеченных материалов |

|

|

Устройство для измерения толщины стенки |

|

Упорные кольца и полукольца |

Толщина стенки в заданных точках (

|

Измерения производят по точкам, указанным на рисунке 8. |

Микрометр для измерения по наружным поверхностям с индикатором часового типа

|

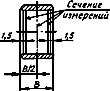

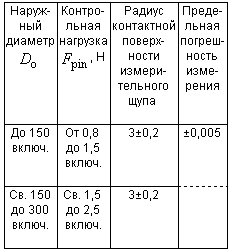

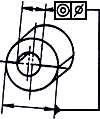

6.2 Наружный диаметр ![]() - по таблице 6.

- по таблице 6.

Таблица 6

|

Применяемость |

Определение измеряемой геометрической характеристики |

Методы испытаний/ |

Оборудование |

|

Металлические толстостенные вкладыши |

Наружный диаметр в свободном состоянии определяют как среднее арифметическое значение по двум измерениям

Рисунок 9 |

Измерения в радиальном направлении, нормальном двум параллельным плоским поверхностям измерительных щупов (рисунок 10)

Рисунок 10

|

Измерительное устройство |

|

Сплошные металлические втулки |

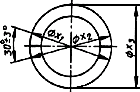

Наружный диаметр втулки в свободном состоянии определяют как среднее арифметическое значение, по крайней мере, по трем измерениям (рисунок 11)

|

Измерения в радиальном направлении, нормальном двум параллельным плоскостям измерительных щупов (рисунок 10) |

Измерительное устройство |

|

Упорные кольца и полукольца |

Наружный диаметр в свободном состоянии, измеренный по наружным торцовым кромкам (рисунок 12)

|

Измерения в радиальном направлении, перпендикулярном к плоскостям двух щупов измерительного устройства. |

Универсальное измерительное оборудование |

6.3 Внутренний диаметр ![]() - по таблице 7.

- по таблице 7.

Таблица 7

|

Применя- |

Определение измеряемой геометрической характеристики |

Методы испытаний/ |

Оборудование |

|

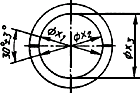

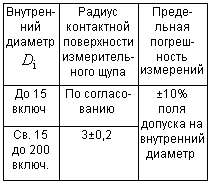

Метал- |

Внутренний диаметр вкладыша с цилиндрической рабочей поверхностью в свободном состоянии как среднее арифметическое значение по двум измерениям (рисунок 13)

Рисунок 13 |

Измерения в радиальном направлении в точках касания со сферическими щупами измерительного инструмента (рисунок 14).

Рисунок 14

|

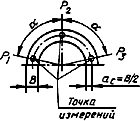

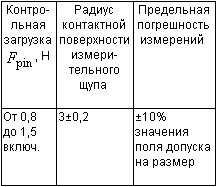

Измерительный инструмент со сферическими щупами радиусом (3±0,2) мм |

|

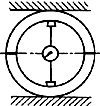

Свертные втулки |

Внутренний диаметр в сжатом состоянии (рисунок 15)

Рисунок 15 |

Измерения в радиальном направлении, инструментом со сферическими щупами (рисунок 16).

|

Устройство с установочным отверстием (контакт по двум или трем точкам)

|

|

Сплошные металли- |

Внутренний диаметр в свободном состоянии определяют как среднее арифметическое значение по двум измерениям (рисунок 17)

|

Измерения в радиальном направлении инструментом со сферическими щупами (рисунок 16) |

Устройство с установочным отверстием (контакт по двум или трем точкам) |

|

Втулки из термо- |

Внутренний диаметр в запрессованном состоянии измеряют как среднее арифметическое значение, по крайней мере, двух измерений (рисунок 15) |

Измерения в радиальном направлении инструментом со сферическими щупами (рисунок 16). |

Устройство с установочным отверстием (контакт по двум или трем точкам) |

|

Упорные кольца и полукольца |

Внутренний диаметр в свободном состоянии между внутренними торцовыми кромками (рисунок 18)

|

Измерения в направлении, перпендикулярном к радиальному. |

Универсальное измерительное оборудование |

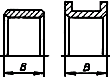

6.4. Ширина ![]() - по таблице 8.

- по таблице 8.

Таблица 8

|

Применяемость |

Определение измеряемой геометрической характеристики |

Методы испытаний/ сущность измерений |

Оборудование |

|

Металлические тонкостенные и толстостенные вкладыши |

Расстояние между торцовыми поверхностями в любой точке в осевом направлении (рисунок 19)

|

Измерение между двумя плоскими и параллельными щупами измерительного устройства |

Измерительное устройство |

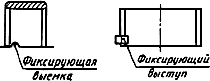

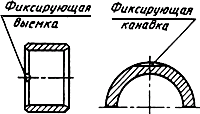

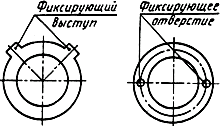

6.5 Фиксаторы - по таблице 9

Таблица 9

|

Применяемость |

Определение измеряемой геометрической характеристики |

Методы испытаний/ сущность измерений |

Оборудование |

|

Металлические тонкостенные и толстостенные вкладыши |

Элементы, фиксирующие положение вкладыша, втулки или упорного кольца и полукольца (рисунки 20-25)

|

Универсальные методы измерений |

Измерительное устройство |

6.6. Элементы подачи и распределения смазочного материала - по таблице 10.

Таблица 10

|

Применяемость |

Определение измеряемой геометрической характеристики |

Методы испытаний/ сущность измерений |

Оборудование |

|

Металлические тонкостенные и толстостенные вкладыши |

Размеры элементов подачи и распределения смазочного материала во вкладыше, втулке и упорном кольце в соответствии с рисунками 26-28

1 - смазочный карман; 2 - смазочная канавка; 3 - смазочное отверстие

|

Универсальные методы измерений |

Измерительное устройство |

6.7 Шероховатость поверхности - по таблице 11.

Таблица 11

|

Применяемость |

Определение измеряемой геометрической характеристики |

Методы испытаний/ сущность измерений |

Оборудование |

|

Металлические тонкостенные и толстостенные вкладыши |

Шероховатость поверхности в соответствии с ГОСТ 2789 |

В соответствии с ГОСТ 2789 |

Универсальное измерительное оборудование |

|

Сплошные металлические втулки |

Дефекты поверхности, образуемые при производстве и транспортировке. |

Визуальный контроль |

Невооруженный глаз |

6.8 Выступание ![]() (длина развертки) - по таблице 12.

(длина развертки) - по таблице 12.

Таблица 12

|

Применяемость |

Определение измеряемой геометрической характеристики |

Методы испытаний/ |

Оборудование |

|

Металлические тонкостенные вкладыши |

Длина развертки вкладыша |

Метод обеспечивает точность по ГОСТ 28341 и ГОСТ 28342

1 - базовая плоскость;

Метод В

|

Параметры устройства в соответствии с ГОСТ 28341 и ГОСТ 28342. |

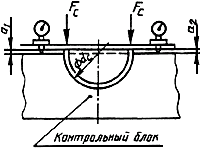

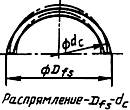

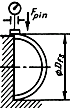

6.9 Распрямление вкладыша - по таблице 13.

Таблица 13

|

Применяемость |

Определение измеряемой геометрической характеристики |

Методы испытаний/ сущность измерений |

Оборудование | ||||

|

Металлические тонкостенные и толстостенные вкладыши |

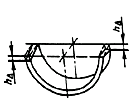

Размер, на который свободный размер

|

Измерения в направлении, перпендикулярном к радиальному (рисунок 32)

|

Микрометр

| ||||

|

|

|

|

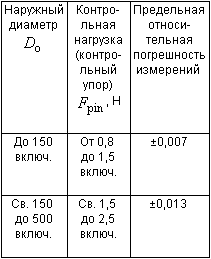

Значения параметров устройства для металлических толстостенных вкладышей | ||||

|

|

|

|

|

Наружный диаметр |

Контро- |

Предельная относи- |

|

|

|

|

|

|

До 325 включ.* |

2,5 max |

±0,012 |

|

|

|

|

|

|

* При |

| ||

|

|

|

|

|

|

| ||

6.10 Отклонение от прямолинейности образующей поверхности скольжения - по таблице 14.

Таблица 14

|

Применяемость |

Определение измеряемой геометрической характеристики |

Методы испытаний/ |

Оборудование |

|

Металлические тонкостенные вкладыши |

Отклонение от прямолинейности образующей поверхности скольжения в осевом направлении (рисунок 33)

Рисунок 33 |

Измеряют в соответствии с рисунком 34.

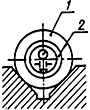

1 - контрольный блок; 2 - выталкиватель; |

Устройство для измерения выступания |

6.11 Отклонение от параллельности плоскостей стыка относительно образующей наружной цилиндрической поверхности ![]() - по таблице 15.

- по таблице 15.

Таблица 15

|

Применяемость |

Определение измеряемой геометрической характеристики |

Методы испытаний/ |

Оборудование |

|

Металлические тонкостенные вкладыши |

Отклонение от параллельности плоскостей стыка в осевом направлении (рисунки 35 и 36)

Рисунок 35

|

По согласованию с заказчиком (основным потребителем) |

Оборудование |

6.12 Прилегание по посадочной поверхности - по таблице 16.

Таблица 16

|

Применяемость |

Определение измеряемой геометрической характеристики |

Методы испытаний/ сущность измерений |

Оборудование |

|

Металлические тонкостенные вкладыши |

Степень прилегания наружной цилиндрической поверхности подшипников к постели контрольного блока под контрольной нагрузкой |

Визуальная оценка |

Устройство для измерения выступания вкладыша |

6.13 Неперпендикулярность торцов образующей наружной цилиндрической поверхности ![]() - по таблице 17.

- по таблице 17.

Таблица 17

|

Применяемость |

Определение измеряемой геометрической характеристики |

Методы испытаний/ |

Оборудование |

|

Свертные втулки |

Неперпендикулярность торцов образующей наружной цилиндрической поверхности (рисунок 37)

Рисунок 37 |

По согласованию с заказчиком (основным потребителем) |

Универсальное измерительное оборудование |

6.14 Высота упорного полукольца ![]() - по таблице 18.

- по таблице 18.

Таблица 18

|

Применяемость |

Определение измеряемой геометрической характеристики |

Методы испытаний/ |

Оборудование |

|

Упорные кольца и полукольца |

Высота кольца, измеренная над плоскостями разъема в свободном состоянии (рисунок 38)

|

Измерения производят в радиальном направлении между двумя плоскими и параллельными щупами измерительного инструмента |

Измерительное устройство |

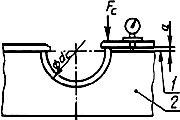

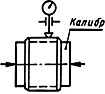

6.15 Отклонение от взаимной параллельности торцов - по таблице 19.

Таблица 19

|

Применяемость |

Определение измеряемой геометрической характеристики |

Методы испытаний/ |

Оборудование |

|

Упорные кольца и полукольца |

Отклонение от взаимной параллельности двух торцов относительно друг друга |

Контролируют прохождение кольца между двумя плоскими параллельными поверхностями калибра при заданном расстоянии

1 - масса (вес кольца); 2 - калибр; |

Калибр |

6.16 Диаметр фланца (бурта) ![]() - по таблице 20.

- по таблице 20.

Таблица 20

|

Приме- |

Определение измеряемой геометрической характеристики |

Методы испытаний/ сущность измерений |

Оборудование |

|

Металлические тонкостенные вкладыши |

Диаметр вкладыша в постели, измеренный по фланцу (бурту) в соответствии с рисунками 40, 41

Рисунок 40

|

Измерения проводят в радиальном направлении между двумя плоскими и параллельными щупами измерительного прибора |

Универсальное измерительное оборудование |

|

Металлические толстостенные вкладыши |

Диаметр вкладыша, измеренный по фланцу (бурту) в свободном состоянии, определяемый по формуле |

Измерения проводят в радиальном направлении между двумя плоскими и параллельными щупами измерительного прибора |

Универсальное измерительное оборудование |

|

Свертные втулки |

Диаметр втулки по фланцу (бурту) в сжатом состоянии (рисунок 42)

Рисунок 42 |

Измерения проводят в радиальном направлении между двумя плоскими и параллельными щупами измерительного прибора |

Универсальное |

6.17 Расстояние между фланцами (буртами) ![]() - по таблице 21.

- по таблице 21.

Таблица 21

|

Применяемость |

Определение измеряемой геометрической характеристики |

Методы испытаний/ сущность измерений |

Оборудование |

|

Металлические тонкостенные вкладыши |

Расстояние в осевом направлении между фланцами (буртами) в свободном состоянии (рисунок 43)

Рисунок 43 |

Измерения в осевом направлении между двумя плоскими и параллельными щупами измерительного прибора

|

Нутрометр |

|

Свертные втулки |

Расстояние между фланцами (буртами) в осевом направлении (рисунок 45)

Рисунок 45 |

Измерения в осевом направлении между двумя плоскими и параллельными щупами измерительного прибора

|

Нутрометр |

6.18 Толщина фланцев (буртов) ![]() - по таблице 22.

- по таблице 22.

Таблица 22

|

Применяемость |

Определение измеряемой геометрической характеристики |

Методы испытаний/ сущность измерений |

Оборудование |

|

Металлические тонкостенные и толстостенные вкладыши |

Расстояние между наружной и внутренней поверхностями фланца (бурта) в осевом направлении (рисунки 47, 48)

|

Универсальные методы измерений |

Измерительное устройство |

6.19 Отклонение от перпендикулярности фланцев (буртов) - по таблице 23.

Таблица 23

|

Применяемость |

Определение измеряемой геометрической характеристикой |

Методы испытаний/ сущность измерений |

Оборудование |

|

Металлические тонкостенные и толстостенные вкладыши |

Отклонение от перпендикулярности фланца (бурта) в осевом направлении относительно наружной поверхности (рисунки 49, 50).

Рисунок 49

|

По согласованию с заказчиком (основным потребителем) |

По согласованию с заказчиком (основным потребителем) |

6.20 Отклонения от правильной геометрической формы

6.20.1 Отклонения от цилиндричности - по таблице 24.

Таблица 24

|

Применяемость |

Определение измеряемой геометрической характеристики |

Методы испытаний/ |

Оборудование |

|

Сплошные металлические втулки |

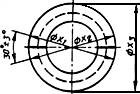

Отклонение от цилиндричности наружной поверхности в осевом направлении (рисунок 51)

Рисунок 51 |

Отклонение от цилиндричности измеряют в направлении, перпендикулярном к оси (рисунок 52).

Рисунок 52 |

Универсальное измерительное оборудование |

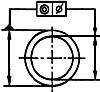

6.20.2 Торцевое биение упорной поверхности - по таблице 25.

Таблица 25

|

Применяемость |

Определение измеряемой геометрической характеристики |

Методы испытаний/ |

Оборудование |

|

Сплошные металлические втулки |

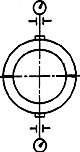

Торцевое биение поверхности в осевом направлении наружного диаметра (база отсчета) (рисунок 53).

|

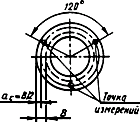

Торцевое биение поверхности измеряют на расстоянии

|

Универсальное измерительное оборудование |

6.20.3 Отклонение от соосности и концентричности - по таблице 26.

Таблица 26

|

Применя- |

Определение измеряемой геометрической характеристики |

Методы испытаний/ сущность измерений |

Оборудование |

|

Металлические толстостенные вкладыши |

Отклонение от соосности наружной и внутренней поверхностей (рисунок 55)

|

По согласованию с заказчиком (основным потребителем). |

По согласованию с заказчиком (основным потребителем) |

|

Сплошные металлические втулки |

Отклонение от соосности наружной и внутренней поверхностей (рисунок 56).

Рисунок 56

|

Кроме специально оговоренных случаев, предусматривают непрерывное измерение положения по радиальной поверхности в заданных местах вдоль оси в соответствии с 6.1.1, для контроля сплошных металлических втулок (рисунки 57, 58)

|

Специальное контрольное оборудование |

|

Втулки из термопластов |

Отклонение от соосности наружной и внутренней поверхностей (рисунок 59)

|

Кроме специально оговоренных случаев предусматривают непрерывное измерение положения по радиальной поверхности в заданных местах вдоль оси в соответствии с 6.1.1, для контроля втулок из термопластов (рисунок 60)

|

Специальное измерительное устройство с кольцевым калибром (втулка вставлена в кольцевой калибр). |

7 ПОКАЗАТЕЛИ КАЧЕСТВА ПОДШИПНИКОВЫХ МАТЕРИАЛОВ

В разделе регламентируют наиболее важные показатели качества подшипниковых материалов, необходимых для оценки качества подшипников.

Примечание - Область применения показателей для определенных типов подшипников в таблице 2.

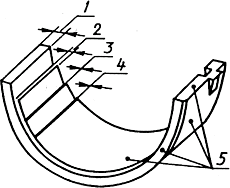

Пример конструкции типового многослойного тонкостенного вкладыша приведен на рисунке 61.

1 - стальная основа; 2 - подшипниковый слой; 3 - промежуточный слой; 4 - приработочный слой;

5 - защитный слой

Рисунок 61

7.1 Монометаллические материалы - по таблице 27.

Таблица 27

|

Показатели качества материалов |

Методы испытаний/ сущность измерений |

Оборудование |

|

7.1.1 Твердость |

Измерения твердости в соответствии с ГОСТ 29202 |

Твердомер |

|

7.1.2 Состав |

Методы химического и/или физического анализа |

Подлежит согласованию с заказчиком (основным потребителем) |

|

7.1.3 Структура |

Универсальные методы анализа микрошлифов |

Микроскоп и др. |

7.2 Многослойные металлические материалы - по таблице 28.

Таблица 28

|

Показатели качества материалов |

Методы испытаний/ сущность измерений |

Оборудование |

|

7.2.1 Свойства приработочного слоя |

|

|

|

7.2.1.1 Толщина |

Неразрушающие методы |

Универсальное измерительное оборудование |

|

7 2.1.2 Состав |

Методы химического и/или физического анализа |

Подлежит согласованию с заказчиком (основным потребителем) |

|

7.2.1.3 Твердость |

Измерение твердости в соответствии с ГОСТ 29212 |

Прибор для измерения твердости |

|

7.2.2 Свойства подшипникового слоя |

|

|

|

7.2.2.1 Толщина |

Метод магнитодефектоскопии |

Магнитодефесктоскоп |

|

7.2.2.2 Состав |

Методы химического и/или физического анализа |

Подлежит согласованию с заказчиком (основным потребителем) |

|

7.2.2.3 Структура |

Методы анализа микроструктуры подлежат согласованию с заказчиком (основным потребителем) |

Микроскоп |

|

7.2.3 Свойства основы |

|

|

|

7.2.3.1 Состав |

Методы химического и/или физического анализа |

Подлежит согласованию с заказчиком (основным потребителем) |

|

7.2.3.2 Твердость |

Измерение твердости в соответствии с ГОСТ 29212 |

Твердомер |

|

7.2.4 Прочность сцепления слоев |

|

|

|

7.2.4.1 Прочность сцепления подшипникового слоя со стальной основой |

Метод должен соответствовать типу материала, марке стали и толщине слоев |

Соответствующее принятому методу |

|

7.2.4.2 Прочность сцепления приработочного слоя с антифрикционным слоем |

Унифицированный метод отсутствует |

|

7.3 Полимерные покрытия - по таблице 29.

Таблица 29

|

Показатели качества материалов |

Методы испытаний/ сущность измерений |

Оборудование |

|

7.3.1 Свойства приработочного слоя покрытия |

|

|

|

7.3.1.1 Толщина |

Полировка (визуальная оценка) |

- |

|

7.3.1.2 Состав |

Методы химического и/или физического анализа |

По согласованию с заказчиком (основным потребителем) |

|

7.3.2 Свойства защитного слоя |

|

|

|

7.3.2 1 Толщина |

По согласованию с заказчиком (основным потребителем) |

- |

|

7.3.2.2 Состав |

Методы химического и/или физического анализа |

По согласованию с заказчиком (основным потребителем) |

|

7.3.2.3 Структура |

Микроструктурный анализ методами, согласованными с заказчиком (основным потребителем) |

Микроскоп |

|

7.3.3 Свойства основы |

|

|

|

7.3.3.1 Состав |

Методы химического и/или физического анализа |

По согласованию с заказчиком (основным потребителем) |

|

7.3.3.2 Твердость |

Испытания на твердость в соответствии с ГОСТ 29212 |

Прибор для измерения твердости |

|

7.3.4 Прочность сцепления слоев |

|

|

|

7.3.4.1 Прочность сцепления подшипникового слоя со стальной основой |

Метод должен соответствовать типу материала и толщине слоев. |

Соответствующее принятому методу |

7.4 Термопласты - по таблице 30.

Таблица 30

|

Показатели качества материалов |

Методы испытаний/ сущность измерений |

Оборудование |

|

7.4.1 Состав |

Методы химического и/или физического анализа |

По согласованию с заказчиком (основным потребителем) |

|

7.4.2 Структура |

Универсальные методы микроанализа |

Микроскоп и др. |

7.5 Спеченные материалы - по таблице 31

Таблица 31

|

Показатели качества материалов |

Методы испытаний/ сущность измерений |

Оборудование |

|

7.5.1 Состав |

Методы химического и/или физического анализа |

По согласованию с заказчиком (основным потребителем) |

|

7.5.2 Структура |

Универсальные методы микроанализа |

Микроскоп и др. |

ПРИЛОЖЕНИЕ А

(справочное)

РАСЧЕТ ТАНГЕНЦИАЛЬНОЙ НАГРУЗКИ

А.1 Пример расчета тангенциальной нагрузки ![]() на подшипник без буртов

на подшипник без буртов

А.1.1 Технические данные

Заказчик:____________________________________

Партия N: ___________________________________

Тип двигателя: _______________________________

Тип подшипника: шатунный подшипник без бурта

Антифрикционный сплав: G-CuPb24Sn (ГОСТ 28813)

Материал корпуса: сталь

Диаметр корпуса ![]() : 64

: 64![]() мм

мм

Толщина стенки ![]() : 1,990-2,000 мм

: 1,990-2,000 мм

Толщина стального слоя ![]() : 1,5 мм

: 1,5 мм

Толщина слоя антифрикционного подшипникового сплава ![]() :

: ![]() 0,5 мм

0,5 мм

Ширина подшипника ![]() : 25 мм

: 25 мм

Контрольная нагрузка ![]() : 4500 Н (метод А)

: 4500 Н (метод А)

A.1.2 Расчетное снижение толщины подшипникового слоя относительно стальной основы

Сталь/свинцовый сплав; сталь/оловянный сплав: ![]() мм (нет снижения).

мм (нет снижения).

_________________

* Не требуется в данном случае.

Сталь/медный сплав: ![]() =0,25 мм.

=0,25 мм.

Сталь/алюминиевый сплав: ![]() мм.

мм.

_________________

* Не требуется в данном случае.

А.1.3 Площадь эффективного поперечного сечения ![]()

Площадь эффективного поперечного сечения ![]() - при расчетах используют формулы:

- при расчетах используют формулы:

![]()

где ![]() - снижение толщины стенки (т.е.

- снижение толщины стенки (т.е. ![]() ).

).

![]() мм.

мм.

Следовательно, для данной толщины стенки 1,75 мм

![]() мм

мм![]() .

.

А.1.4 Деформация сжатия под контрольной нагрузкой ![]()

Деформацию сжатия под контрольной нагрузкой ![]() рассчитывают по формуле

рассчитывают по формуле

![]() мм.

мм.

А.1.5 Выступание ![]()

В соответствии с рисунком ![]() =0,040-0,070 мм.

=0,040-0,070 мм.

Допуск на выступание ![]() =0,030 мм.

=0,030 мм.

А.1.6 Деформация сжатия ![]()

Примечание - Если диаметр постели контрольного блока превышает наибольший диаметр корпуса, то ![]() увеличивают на это значение.

увеличивают на это значение.

Минимальную деформацию сжатия ![]() рассчитывают по формуле

рассчитывают по формуле

![]() мм,

мм,

где ![]() - минимальное выступание.

- минимальное выступание.

Максимальную деформацию сжатия ![]() рассчитывают по формуле

рассчитывают по формуле

![]() мм,

мм,

где ![]() - поле допуска на диаметр корпуса

- поле допуска на диаметр корпуса ![]() .

.

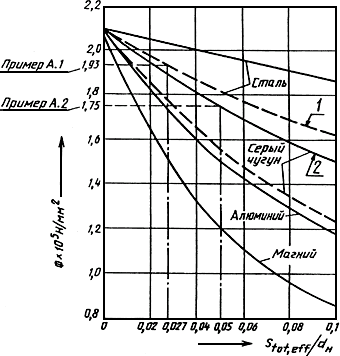

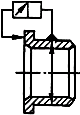

А.1.7 Тангенциальная нагрузка ![]()

![]()

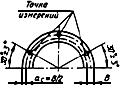

(рисунок A.1).

1 - шатунный подшипник; 2 - коренной подшипник

Рисунок А.1

Коэффициент напряжения ![]() определяют по диаграмме рисунка А.1.

определяют по диаграмме рисунка А.1.

![]() Н/мм

Н/мм![]() .

.

Используя это значение ![]() , минимальное и максимальное, тангенциальное напряжение вычисляют по формулам:

, минимальное и максимальное, тангенциальное напряжение вычисляют по формулам:

![]() Н/мм

Н/мм![]() ,

,![]() Н/мм

Н/мм![]() .

.

Среднюю тангенциальную нагрузку ![]() вычисляют по формуле

вычисляют по формуле

![]() Н.

Н.

А.2 Пример расчета тангенциальной нагрузки ![]() на подшипник с буртом

на подшипник с буртом

А.2.1 Технические данные

Заказчик: ____________________________________

Партия N: ____________________________________

Тип двигателя: ________________________________

Тип подшипника: коренной подшипник с буртом

Антифрикционный сплав: G-CuPb24Sn (ГОСТ 28813)

Материал корпуса: серый чугун

Диаметр корпуса ![]() : 110

: 110![]() мм

мм

Толщина стенки ![]() : 3,455

: 3,455![]() мм

мм

Толщина стальной основы ![]() : 3 мм

: 3 мм

Толщина слоя антифрикционного подшипникового сплава ![]() :

: ![]() 0,5 мм

0,5 мм

Толщина бурта стальной основы ![]() : 3 мм

: 3 мм

Диаметр бурта ![]() : 128 мм

: 128 мм

Ширина подшипника ![]() : 39,82

: 39,82![]() мм

мм

Расстояние между буртами ![]() : 33

: 33![]() мм

мм

Контрольная нагрузка ![]() : 18000 Н (метод А)

: 18000 Н (метод А)

А.2.2 Расчетное снижение толщины подшипникового слоя относительно стальной основы

Сталь/свинцовый сплав; сталь/оловянный сплав: ![]() мм (нет снижения).

мм (нет снижения).

________________

* Не требуется в данном случае.

Сталь/медный сплав: ![]() мм

мм

Сталь/алюминиевый сплав: ![]() мм.

мм.

________________

* Не требуется в данном случае.

А.2.3 Площадь эффективного поперечного сечения ![]()

Площадь эффективного поперечного сечения ![]() - при расчетах используют формулу

- при расчетах используют формулу

![]()

где ![]() - снижение толщины стенки (т.е.

- снижение толщины стенки (т.е. ![]() )

)

![]() мм

мм

Следовательно, для данной реальной толщины стенки 3,25 мм

![]() мм

мм![]() .

.

Для определения коэффициента напряжения ![]() по диаграмме рисунка A.1, эффективную толщину стенки (подшипника и бурта)

по диаграмме рисунка A.1, эффективную толщину стенки (подшипника и бурта) ![]() рассчитывают по формуле

рассчитывают по формуле

![]() мм.

мм.

А.2.4 Деформация сжатия под контрольной нагрузкой ![]()

Деформацию сжатия под контрольной нагрузкой ![]() рассчитывают по формуле

рассчитывают по формуле

![]() мм.

мм.

A.2.5 Выступание ![]()

В соответствии с рисунком ![]() =0,050-0,080 мм.

=0,050-0,080 мм.

Допуск на выступание ![]() =0,030 мм.

=0,030 мм.

А.2.6 Деформация сжатия ![]()

Примечание - Если диаметр постели контрольного блока превышает наибольший диаметр корпуса, то ![]() увеличивают на это значение.

увеличивают на это значение.

Минимальную деформацию сжатия ![]() рассчитывают по формуле

рассчитывают по формуле

![]() мм.

мм.

Максимальную деформацию сжатия ![]() рассчитывают по формуле

рассчитывают по формуле

![]() мм,

мм,

где ![]() - поле допуска на диаметр корпуса

- поле допуска на диаметр корпуса ![]() .

.

А.2.7 Тангенциальная нагрузка ![]()

![]()

(рисунок А.1)

Коэффициент напряжения ![]() определяют по диаграмме рисунка A.1

определяют по диаграмме рисунка A.1

![]() Н/мм

Н/мм![]() .

.

Используя это значение ![]() , минимальное и максимальное тангенциальное напряжение вычисляют по формулам:

, минимальное и максимальное тангенциальное напряжение вычисляют по формулам:

![]() Н/мм

Н/мм![]() ,

,![]() Н/мм

Н/мм![]() .

.

Таким образом среднюю тангенциальную нагрузку вычисляют по формуле

ПРИЛОЖЕНИЕ Б

(справочное)

БИБЛИОГРАФИЧЕСКИЕ ДАННЫЕ

ГОСТ 28813-90 Подшипники скольжения. Металлические многослойные материалы для тонкостенных подшипников скольжения

Текст документа сверен по:

официальное издание

М.: ИПК Издательство стандартов, 1996

Песков охарактеризовал визит Уиткоффа в Москву челночной дипломатией

Песков охарактеризовал визит Уиткоффа в Москву челночной дипломатией  Создайте свой интернет-магазин на новой платформе ReadyScript

Создайте свой интернет-магазин на новой платформе ReadyScript  Хостинг, домены, VPS/VDS, размещение серверов

Хостинг, домены, VPS/VDS, размещение серверов