- USD ЦБ 03.12 30.8099 -0.0387

- EUR ЦБ 03.12 41.4824 -0.0244

|

Краснодар:

|

погода |

Курсы

Индексы

- DJIA 03.12 12019.4 -0.01

- NASD 03.12 2626.93 0.03

- RTS 03.12 1545.57 -0.07

РД 153-34.2-31.604-2002

РЕКОМЕНДАЦИИ ПО РЕМОНТУ И РЕКОНСТРУКЦИИ

КАМЕР РАБОЧИХ КОЛЕС ГИДРОАГРЕГАТОВ

С ЦЕЛЬЮ ПОВЫШЕНИЯ ИХ ЭКСПЛУАТАЦИОННОЙ НАДЕЖНОСТИ

Дата введения 2004-01-01

РАЗРАБОТАНО: Открытым акционерным обществом "Всероссийский научно-исследовательский институт гидротехники им. Б.Е.Веденеева"

Исполнители: Н.Ю.Дмитриев, Е.М.Дзюбанов, Н.В.Коробко, Б.А.Евдокимов, В.Г.Штенгель

совместно с Г.В.Сафоновым и В.А.Сытовым (НПК "МТСМ" ЦНИИМ)

СОГЛАСОВАНО: с Департаментом электрических станций РАО "ЕЭС России"

УТВЕРЖДЕНО: Департаментом научно-технической политики и развития РАО "ЕЭС России"

Первый заместитель начальника А.П.Ливинский

Срок первой проверки настоящего РД - 2007 г.

Периодичность проверки - один раз в 5 лет

ВВОДЯТСЯ ВПЕРВЫЕ

Данные Рекомендации были разработаны на основе опыта эксплуатации и проведения ремонтно-восстановительных работ камер рабочих колес (КРК) гидроагрегатов.

Рекомендации содержат методику оценки состояния и выбор оптимального варианта проектно-восстановительных работ КРК.

Приводятся технология подготовки поверхностей металла и бетона заоблицовочных полостей КРК к проведению ремонтно-восстановительных работ и технология проведения инъекционных работ с использованием композитных материалов.

В приложениях к Рекомендациям содержатся материалы по проведению гидравлических испытаний КРК, инструментальному обследованию микро- и макросостояния металл-бетона, применяемые схемы ультразвуковой локации бетона КРК, сведения о материалах для создания многослойных конструкций КРК и технологические инструкции по проведению ремонтно-восстановительных работ.

Рекомендации предназначены для использования при проведении ремонта и реконструкции КРК, а также при разработке проектов восстановительных работ.

ПРЕДИСЛОВИЕ

В Рекомендациях изложены основные требования к проведению ремонтно-восстановительных работ на камерах рабочих колес (КРК) поворотно-лопастных и диагональных гидроагрегатов. Требования формулируются на основании учета условий эксплуатации, действующих на КРК гидродинамических нагрузок, результатов расчетов ее динамического напряженного состояния и усталостной прочности. Приводятся конструктивные решения, направленные на повышение долговечности и ремонтопригодности КРК.

Излагается методика разработки проекта проведения ремонтно-восстановительных работ, приводятся варианты конструктивно-технологических решений по созданию надежных композитных конструкций КРК на основе использования быстротвердеющих энергопоглощающих композитных материалов и многослойных схем облицовок КРК.

Приводятся требования к материалам, используемым при проведении ремонтно-восстановительных работ, и технология проведения сварочных и инъекционных работ. Оговариваются вопросы проведения контрольно-диагностических работ на КРК в период эксплуатации при выводе ее в ремонт.*

_______________

* Актуальность создания подобных Рекомендаций определяется, с одной стороны, тем, что в последнее десятилетие в общем объеме ремонтно-восстановительных работ на действующих ГЭС (оснащенных поворотно-лопастными и диагональными гидротурбинами) резко возрос удельный вес работ, связанных с восстановлением работоспособности камер рабочих колес (КРК) гидроагрегатов.

Это связано с тем, что подавляющее число гидроагрегатов проработало достаточное для проявления усталостных явлений количество часов, а также с тем, что качество проведения строительно-монтажных работ по омоноличиванию и раскреплению КРК оказались недостаточно высокими. С другой стороны, при проведении ремонтно-восстановительных работ, особенно по камерам рабочих колес, наблюдается весьма большое разнообразие способов ремонта, используемых материалов, конструктивных решений и т.п. При этом в силу недостаточной информированности персонала, многие не оправдавшие себя технологические и конструктивные решения вновь и вновь повторяются на различных ГЭС, а надежные решения остаются малоизвестными. В этой связи в предлагаемые Рекомендации, помимо сведений о надежных конструктивно-технологических решениях и порядке производства работ, включены соответствующие разделы и приложения.

Назначение рекомендаций и область их применения

1.1. Настоящие Рекомендации распространяются на все стадии ремонтно-восстановительных работ камер рабочих колес (КРК) ПЛ и диагональных гидроагрегатов. При разработке Рекомендаций был обобщен опыт эксплуатации гидроагрегатов и проведения ремонтно-восстановительных работ для камер рабочих колес.

1.2. Рекомендации предназначены для использования инженерно-техническим персоналом ГЭС и строительно-монтажных организаций при подготовке и проведении работ по ремонту и реконструкции КРК, а также проектными организациями при разработке проектов по ремонту и реконструкции КРК.

1.3. Рекомендации содержат материалы, обоснованные современным опытом эксплуатации КРК, их строительства, монтажа, проектирования и исследований в лабораторных и натурных условиях.

Анализ базы данных обследований разрушений на действующих ГЭС с учетом данных литературных источников позволяет выделить следующий ряд причин, приводящих к непроектной работе КРК:

наличие пустот за облицовкой или отсутствие сцепления бетона с облицовкой вследствие плохой проработки бетона, усадки бетона, выноса бетона по фильтрационным ходам, фильтрационного и кавитационного выпора облицовки и т.п.;

недостаточная жесткость конструкции КРК из-за некачественного ее раскрепления в бетонном блоке (применение непроектного проката для устройства анкеров, непроектное количество точек анкерных креплений, некачественная сварка анкеров с ребрами жесткости КРК или их плохое сцепление с блоком вследствие недостаточной проработки бетона, ослабление растяжки конструкции системой домкратов и т.п.);

использование бетона низкого качества и нарушение технологии укладки бетона в зимних условиях;

значительное несоответствие (уменьшение) реальной толщины металла облицовки проектной, полученное в результате обработки КРК на заводе и в процессе монтажа на ГЭС для обеспечения допустимого зазора между лопатками РК и облицовкой или уменьшение ее толщины при ремонте, а также за счет выноса металла с больших площадей вследствие кавитационной эрозии;

наличие зон термического влияния сварных швов (остаточных термических напряжений и местных концентраторов напряжений) при стыковке различных участков облицовки не на ребрах жесткости;

наличие надрезов и иных дефектов металла облицовки;

наличие трещин в металле до монтажа облицовки в блок гидроагрегата, а также после проведения ремонтных работ на облицовке;

применение металла с физико-механическими характеристиками, не соответствующими принятым при проектировании;

некачественная подгонка листов металла к ребрам жесткости при ремонте;

непровары стыка листов из-за неполной разделки металла под сварку при проведении ремонтных работ;

отсутствие дефектоскопического контроля сварных швов на наличие трещин;

отсутствие должного контроля за соблюдением технологии производства сварочных работ;

наличие сквозных отверстий в панелях облицовки вследствие некачественной заварки инъекционных отверстий или местных разрушений металла кавитационной эрозией;

отслоение защитного (противоэрозионного) слоя нержавеющей стали от основного металла облицовки вследствие действующих динамических нагрузок и некачественной сварки биметаллических фрагментов облицовки, а при креплении листов или полос нержавеющей стали гужонами - вследствие разрушения тела гужонов кавитационной эрозией или разъедания гнезд.

1.4. При первичном использовании Рекомендаций требуется авторское сопровождение разработчиков - специалистов ВНИИГ им. Б.Е.Веденеева. Данные Рекомендации являются рамочными, а указанные методики требуют уточнения для эксплуатационных условий и конструкций конкретных ГЭС. Инструментальное обследование металла КРК, в том числе и толщинометрию, выполняют квалифицированные специалисты, прошедшие соответствующую подготовку и оснащенные необходимыми приборами, имеющие соответствующие лицензии и свидетельства (сертификаты на приборы и оборудование).

Нормативные ссылки

1.5. В тексте Рекомендаций используются следующие нормативные документы.

ГОСТ 21751-76*. Герметики. Метод определения условной прочности относительного удлинения при разрыве и относительной остаточной деформации после разрыва.

ГОСТ 15140-78*. Материалы лакокрасочные. Методы определения адгезии.

ГОСТ 3242-79. Соединения сварные. Методы контроля качества. Требования к внешним осмотрам и измерениям контроля сварки.

ГОСТ 17624-87. Бетоны. Ультразвуковой метод определения прочности.

ГОСТ 22690-88. Бетоны. Определение прочности механическими методами неразрушающего контроля.

ГОСТ 27751-88*. Надежность строительных конструкций и оснований. Основные положения по расчету.

СНиП II-23-81*. Стальные конструкции.

СНиП 2.06.01-86. Гидротехнические сооружения. Основные положения проектирования.

Терминология

1.6. Терминология настоящих Рекомендаций принята согласно:

ГОСТ 19185-73. Гидротехника. Основные понятия. Термины и определения.

ГОСТ 27.002-86. Надежность в технике. Основные понятия. Термины и определения.

2.1. Основные виды дефектов КРК, влияющих на нормальную эксплуатацию,

и стадии их выявления

2.1.1. Дефекты по происхождению подразделяются на 3 группы:

дефекты изготовления элементов в заводских условиях (изготовление секций металлической обечайки, изготовление бетонной смеси);

дефекты строительно-монтажного периода (при транспортировке, сварке секций обечайки, механической обработке при расточке и подгонке профиля КРК, нарушения технологии укладки штрабного бетона и т.д.);

дефекты эксплуатационного периода (в том числе дефекты, связанные с низким качеством предыдущих ремонтов).

2.1.2. Виды дефектов:

пустоты за облицовкой или отсутствие сцепления бетона с облицовкой вследствие плохой проработки бетона, усадки бетона, выноса бетона по фильтрационным ходам, фильтрационного и кавитационного выпора облицовки и т.п.;

недостаточная жесткость конструкции КРК за счет некачественного ее раскрепления в бетонном блоке (применение непроектного проката для устройства анкеров);

непроектное количество точек анкерных креплений;

некачественная сварка анкеров с ребрами жесткости КРК или их плохое сцепление с блоком вследствие недостаточной проработки бетона, ослабление растяжки конструкции системой домкратов и т.п.;

низкое качество бетона;

значительное несоответствие (уменьшение) реальной толщины металла облицовки проектной, полученное в результате обработки КРК на заводе и в процессе монтажа на ГЭС для обеспечения допустимого зазора между лопастями РК и облицовкой или уменьшение ее толщины при ремонте, а также за счет выноса металла с больших площадей вследствие кавитационной эрозии;

стыковка различных участков облицовки не на ребрах жесткости;

зоны термического влияния сварных швов (остаточные термические напряжения и местные концентраторы напряжений);

надрезы металла;

трещины в металле;

физико-механические характеристики металла, не соответствующие принятым при проектировании;

непровары стыка листов из-за неполной разделки металла под сварку при проведении ремонтных работ;

сквозные отверстия в панелях облицовки вследствие некачественной заварки инъекционных отверстий или местных разрушений металла кавитационной эрозией;

дефекты металла вследствие его коррозии;

отслоение защитного (противоэрозионного) слоя нержавеющей стали от основного металла (расслоение биметаллов или наплавленного металла с основным металлом КРК).

2.1.3. Определение вида дефектов и их местонахождения проводится в два этапа:

периодический контроль, проводимый эксплуатационными службами ГЭС;

комплексное инструментальное обследование.

2.1.3.1. Эксплуатационные службы ГТС проводят периодический контроль состояния КРК во время длительных остановок гидроагрегата, при этом выполняются следующие виды обследования:

визуальное обследование, во время которого оценивается общее внешнее состояние КРК и отъемного сегмента. Выявляются видимые дефекты металла (крупные трещины, нарушение сплошности швов секций обечайки, крупные свищи в металле, отслоения с вырывом металла, сдвиг сегмента и т.д.);

простукивание обечайки КРК с целью выявления и оконтуривания заоблицовочных полостей и отслоений (метод свободных колебаний);

гидроопробование КРК, проводимое с целью выявления свищей и трещин в металле обечайки, не обнаруженных при визуальном обследовании, а также фильтрационных ходов в отсасывающую трубу и наличия связи между соседними полостями (возможно применение компрессионного метода, однако он не позволяет определить фильтрационные ходы и связи между полостями).

На основании проведенного обследования составляется формуляр состояния КРК с нанесенными дефектами и определяется необходимость проведения дополнительных инструментальных исследований и объем основных текущих ремонтных мероприятий.

2.1.3.2. Комплексное инструментальное обследование проводится, как правило, специализированными организациями с целью выявления и уточнения параметров скрытых дефектов, при этом выполняются следующие виды обследования:

ультразвуковая толщинометрия металла КРК для определения разнотолщинности и остаточной толщины стенки обечайки относительно проектной величины после механической обработки секций и длительного воздействия кавитационной и абразивной эрозии, а также коррозии металла на границе металл - бетон опорного конуса КРК, для выявления зон расслоения металла;

ультразвуковая дефектоскопия металла КРК для выявления трещин и других дефектов в металле и сварных швах;

ультразвуковая дефектоскопия бетона для оценки состояния штрабного и монолитного бетона опорного конуса КРК.

2.2. Оценка макро- и микросостояния металла облицовки КРК

Оценка состояния металла КРК включает:

анализ документации по проводимым ранее ремонтам КРК;

визуальное обследование рабочей поверхности КРК;

простукивание КРК;

гидроопробование КРК;

толщинометрию - измерение фактической толщины металла КРК;

инструментальное обследование металла КРК для выявления скрытых дефектов.

2.2.1. Анализ документации по предшествовавшим ремонтам КРК проводится с целью определения участков, подвергавшихся наплавке металла, заварке обнаруженных трещин, изменению толщины металла в процессе эксплуатации КРК.

2.2.2. При визуальном обследовании обращают внимание на дефекты, образующиеся в результате кавитационной эрозии металла. Наличие трещин в металле определяют с помощью лупы 4-7-кратного увеличения или с помощью индикаторной жидкости (методом керосиновой пробы).

2.2.3. Если КРК изготовлена из двух металлов (основного и наплавленного), то дефекты наплавки и ее сцепление с основным металлом определяют методом свободных колебаний (простукиванием).

2.2.4. Гидроопробование (гидравлические испытания) облицовки КРК рекомендуется проводить перед началом ремонтно-восстановительных работ на облицовке КРК и после завершения сварочных работ.

Гидравлические испытания облицовки КРК предназначены:

для выявления наличия сквозных трещин и свищей в металле тех участков облицовки, которые расположены в зоне заоблицовочных пустот и отслоений металла от штрабного бетона, обнаруженных при проведении предварительного обследования состояния КРК;

для проверки качества сварки после проведения ремонтно-восстановительных работ и контроля отсутствия дефектов, не зафиксированных при проведении обследования;

для выявления гидравлической связи между отдельными заоблицовочными пустотами, обнаруженными при проведении предварительного обследования, а также фильтрационных ходов и гидравлической связи пустот с конусом или коленом отсасывающей трубы гидроагрегата.

Гидравлические испытания облицовки КРК производятся путем подачи воды от насосной установки в заоблицовочные полости под давлением. Максимальное давление нагнетания воды определяется непревышением деформации панели облицовки 0,5 мм. Контроль деформации панели осуществляется с помощью измерительных приборов, устанавливаемых в центре панели облицовки.

Порядок проведения гидравлических испытаний облицовки КРК, рекомендуемое оборудование и оснастка описаны в Приложении 1.

2.2.5. Инструментальное обследование металла КРК, в том числе и толщинометрию, выполняют квалифицированные специалисты, прошедшие соответствующую подготовку и оснащенные необходимыми приборами, имеющие соответствующие лицензии и свидетельства (сертификаты на приборы и оборудование). В настоящее время основными методами контроля металлических элементов КРК, находящихся в эксплуатации, являются ультразвуковые методы контроля (эхо-импульсный и зеркально-теневой). Применяемые ультразвуковые методы регламентируются ГОСТ 12503-75* [7].

Применение методов радиационной дефектоскопии в данных натурных условиях неэффективно.

Абразивный, коррозионный и механический износ металла КРК определяют эхо-импульсным методом с использованием серийно выпускаемых дефектоскопов или толщиномеров.

В табл.П2.1 Приложения 2 представлены некоторые из находящихся в эксплуатации на ГЭС и в специализированных организациях и выпускаемые (по доступным ценам) дефектоскопы, а в табл.П2.2 - толщиномеры.

Скрытые дефекты обнаруживают как эхо-импульсным, так и зеркально-теневым методами с использованием дефектоскопов.

На достоверность и точность результатов при проведении контроля металлической облицовки КРК большое влияние оказывают:

качество подготовки поверхности, через которую будут вводиться ультразвуковые волны;

правильный выбор контактной жидкости для обеспечения надежного контакта между ультразвуковым преобразователем и металлом КРК;

правильный выбор частоты вводимых ультразвуковых волн (и соответственно частоты преобразователей) и типа преобразователей (прямой совмещенный, прямой раздельно-совмещенный, наклонный);

правильная настройка чувствительности приборов.

Качество подготовки поверхности ввода ультразвуковых сигналов должно обеспечить максимальное прохождение сигналов. Для этого поверхность освобождают от неплотно прилегающих наслоений (ржавчина, отстающее защитное покрытие) и сглаживают неровности для обеспечения стабильного акустического контакта.

Подготовку поверхности проводят вручную (шабером, металлической щеткой, наждачной бумагой) или механическим способом (шлифовальной машиной), добиваясь, чтобы параметр шероховатости поверхности по высоте неровностей ![]() был не более 50 мкм.

был не более 50 мкм.

Правильно подобранная контактная жидкость частично компенсирует потери чувствительности при прохождении ультразвукового сигнала через неровности (шероховатости) поверхности.

Контактная жидкость должна обладать хорошей смачиваемостью по отношению к металлу КРК, оптимальной вязкостью (1275·10![]() м

м![]() /с и более) и однородностью (образование воздушных пузырьков недопустимо).

/с и более) и однородностью (образование воздушных пузырьков недопустимо).

При дефектоскопии и толщинометрии металла КРК возможно применение жидкого машинного масла, однако для корродированного металла и металла с наплавкой лучшие результаты дают масла с повышенной вязкостью (солидол, литол).

В зависимости от типа и состояния КРК проводят выбор ультразвуковых преобразователей и соответствующих частот ультразвуковых волн.

Так, для толщинометрии металла КРК, состоящего из литых обечаек с толщиной основного металла более 50 мм, или толстостенных сварных КРК с корродированной донной поверхностью, а также КРК с наплавленным слоем металла (биметаллических) частота ультразвуковых волн должна быть не более 2,5 МГц (2,5; 1,8; 1,25).

Для сварных КРК с толщиной металла до 40 мм, относительно гладкой поверхностью и отсутствием ржавчины следует использовать преобразователи ультразвуковых волн на частоту 5 МГц (10 МГц), которые дают более точный результат, а при дефектоскопии позволяют выявить более мелкие дефекты.

Донная (обращенная к штрабному бетону) поверхность металла КРК из обычной углеродистой стали, как правило, сильно корродирована, что ослабляет отраженный сигнал. Величина ослабления нестабильна, поэтому рекомендуется настройку чувствительности проводить непосредственно на КРК.

При толщинометрии металла с использованием дефектоскопа следует применять прямые раздельно-совмещенные преобразователи, при дефектоскопии возможно использование как прямых, так и наклонных преобразователей.

Контроль сварных соединений КРК следует проводить в соответствии с ГОСТ 14782-86 [8]. Для этого используются дефектоскопы, указанные в табл.П2.1 Приложения 2.

Все обнаруженные дефекты и участки с пониженной, относительно проектной, толщиной металла КРК заносятся в журнал состояния КРК и отмечаются на формуляре состояния.

2.3. Оценка состояния штрабного и монолитного бетона опорного конуса КРК

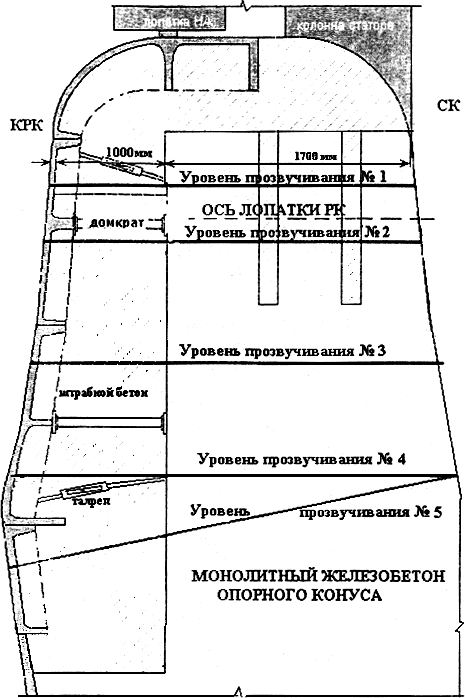

Основным методом оценки состояния бетона опорного конуса КРК является ультразвуковой метод неразрушающего контроля с использованием способа сквозного прозвучивания. Работы по ультразвуковому обследованию бетона КРК проводятся специализированными организациями.

2.3.1. Бетон опорного конуса КРК состоит из двух различных бетонов: монолитного бетона опорного конуса (ОК) и штрабного бетона заливки шахты КРК. При этом в бетоне ОК могут быть дефекты трех видов:

нарушения сплошности штрабного бетона (зоны пористого бетона, каверны и т.д.);

нарушение контакта штрабного бетона с монолитным бетоном ОК;

нарушение сплошности монолитного бетона ОК.

Для спиральных камер с металлической облицовкой дополнительно возможно нарушение контакта металла спиральной камеры с бетоном.

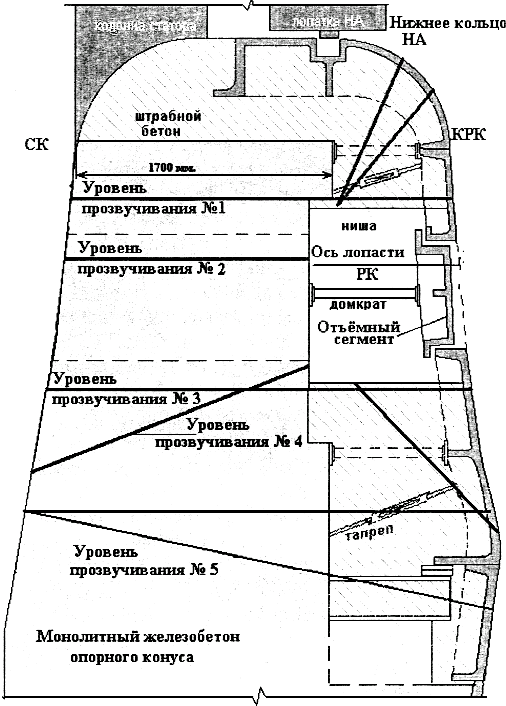

2.3.2. Оценка состояния бетонов и контактных поверхностей металл - бетон, штрабной - монолитный бетон проводится неразрушающим ультразвуковым методом по способу сквозного прозвучивания различных участков конструкции. Разметка трасс прозвучивания (расположение на конструкции преобразователей ультразвукового сигнала - излучателя и приемника) проводится геометрическим путем по чертежам опорного конуса с привязкой к характерным элементам, например, к осям лопаток направляющего аппарата. Расположение контрольных точек выбирается так, чтобы трассы не попадали на ребра жесткости обечайки. Поскольку базы измерения имеют значительную длину, геометрической ошибкой фактического расположения преобразователей относительно расчетного следует пренебречь. По этой же причине не учитывается влияние металла пересекаемого ультразвуковым сигналом по трассе, например, металла обечайки.

Учитывая наличие значительной фоновой акустической помехи, создаваемой соседними работающими агрегатами, рекомендуется проводить измерения в периоды их эксплуатационной остановки или с подключением к приемному каналу полосового фильтра, повышающего соотношение сигнал/шум в диапазоне рабочих частот преобразователей.

Для обеспечения надежного акустического контакта ультразвуковых преобразователей с металлом и бетоном поверхность должна быть очищена от отложений и неровностей.

Информационным параметром, характеризующим состояние материала, служит локальное изменение скорости ультразвукового сигнала относительно среднего значения для данного массива.

2.3.3. Скорость распространения ультразвука в монолитном бетоне ОК определяется при прозвучивании фрагмента ОК, в котором трасса ультразвукового сигнала пересекает только данный материал, например, из ниши отъемных сегментов в спиральную камеру. Условно считается, что полученная скорость характерна для всего массива монолитного бетона.

Пример схемы прозвучивания системы КРК - ОК приводится в Приложении 4.

2.3.4. Скорость распространения ультразвука в штрабном бетоне определяется при прозвучивании фрагмента ОК, в котором трасса ультразвукового сигнала пересекает только данный материал, например, из ниши отъемных сегментов в КРК или на нижнее кольцо направляющего аппарата НА (согласно п.2.3.2 при такой значительной базе прозвучивания влиянием металла КРК или НА следует пренебречь).

2.3.5. Оценка прочности бетона опорного конуса КРК проводится на основании анализа скорости ультразвукового сигнала, полученной при прохождении им всего комплекса материалов (металла обечайки, штрабного и монолитного бетонов) на трассе КРК - ОК в зонах плотного прилегания металлической обечайки к штрабному бетону (определяется методом свободных колебаний согласно п.1.2.1).

Оценка монолитности комбинированного материала ОК - КРК проводится по условному коэффициенту дефектности ![]() :

:

,

,

где ![]() - скорость прохождения ультразвукового сигнала в бездефектном комбинированном бетоне;

- скорость прохождения ультразвукового сигнала в бездефектном комбинированном бетоне; ![]() - скорость прохождения ультразвукового сигнала в комбинированном бетоне на участках с дефектом (нарушения монолитности материалов, расслоение бетонов), геометрические размеры которого соизмеримыми с длиной волны ультразвукового сигнала (для рекомендуемых преобразователей с частотой 25 КГц и минимальной скоростью 3800 м/с - длина волны около 15 см);

- скорость прохождения ультразвукового сигнала в комбинированном бетоне на участках с дефектом (нарушения монолитности материалов, расслоение бетонов), геометрические размеры которого соизмеримыми с длиной волны ультразвукового сигнала (для рекомендуемых преобразователей с частотой 25 КГц и минимальной скоростью 3800 м/с - длина волны около 15 см); ![]() - скорость прохождения ультразвукового сигнала в воде.

- скорость прохождения ультразвукового сигнала в воде.

Коэффициент дефектности меняется от 0 (для бездефектного бетона) до 1 (дефектность бетона настолько высока, что сигнал не проходит).

При отсутствии прохождения сигнала считается, что трасса сигнала пересекла участок значительного по площади расслоения бетонов или скопления большого количества дефектов (трещин, полостей, пористого бетона) с размерами 0,6-0,8 м.

2.3.6. При ультразвуковом контроле состояния бетона рекомендуется применять аппаратуру, обладающую значительной мощностью и имеющую встроенную или подсоединяемую осцилографическую систему визуализации принятого сигнала. Выбор такой аппаратуры ограничен. Рекомендуется использовать приборы в комплекте с преобразователями 25-60 КГц, приведенные в табл.П2.3 Приложения 2.

Информация о методах и аппаратуре, принципиально применяемых в дефектоскопии металла, бетона и контактах металл - бетон, но не используемых в настоящее время в инструментальных обследованиях эксплуатируемых КРК, приведена в Приложении 3.

3.1. Оценка состояния КРК по результатам обследования

На основании комплексного обследования оценивается фактическое состояние КРК, при необходимости выполняются расчеты надежности ее работы в эксплуатационном режиме, принимается решение о необходимости проведения ремонтных работ и о целесообразности реализации того или иного конструктивного решения; определяются виды, очередность, объем и технология проведения ремонтно-восстановительных работ.

По результатам предварительного (визуального) обследования КРК, ее гидроопробования и толщинометрии ее облицовки производится выявление поврежденных фрагментов металлической облицовки КРК, подлежащих ремонту или замене, отслоений металлической облицовки от бетона, наличия, местоположения, объемов заоблицовочных пустот в бетоне и гидравлических связей между ними, а также других фильтрационных ходов.

По результатам инструментального обследования КРК определяются фактические значения физико-механических характеристик металла и бетона; выявляются дефекты металла и сварных швов, не обнаруженные при проведении предварительного обследования КРК; выявляются дефекты в массиве бетона опорного конуса КРК - трещины, пустоты и отслоения штрабного бетона от монолитного.

3.2. Рекомендуемые конструктивно-технологические решения и материалы

Анализ опыта эксплуатации ГЭС России и СНГ, способов и результатов проведения на них ремонтно-восстановительных работ и реконструкции камер рабочих колес показал неэффективность заполнительной цементации заоблицовочных пустот цементационными растворами. Анализ причин и последствий неэффективности такой технологии ремонта достаточно подробно отражен в публикациях (см., например, [1, 2]).

В последние годы разработаны и апробированы на ряде ГЭС альтернативные конструктивные решения (на основе применения многослойных композитных схем облицовок), материалы и технологии, обеспечивающие повышение надежности камер рабочих колес как на стадии их изготовления, так и на стадиях реконструкции и восстановительного ремонта (см., например [3-6]).

Наиболее простым в исполнении при производстве ремонтно-восстановительных работ и наиболее апробированным на практике является создание двухслойной или трехслойной конструкции облицовки КРК.

Двухслойная конструкция была апробирована на Серебрянской ГЭС в 1985 г. Продолжительные наблюдения показали эффективность данной конструкции, и она используется до настоящего времени на ГЭС Колэнерго.

Трехслойная конструкция была апробирована на отъемном сегменте КРК гидроагрегата Волжской ГЭС. Установленные тензометры показали снижение напряжений в металле облицовки в 1,5-2,0 раза, что доказывает эффективность данной конструкции.

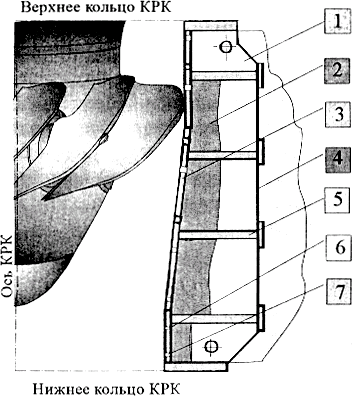

Двухслойная конструкция облицовки КРК "металл-композит-бетон" приведена на рис.1.

Рис.1. Двухслойная конструкция облицовки камеры рабочего колеса "металл-композит-бетон":

1 - штрабной бетон; 2 - композитно-энергопоглощающий материал; 3 - основная металлическая облицовка;

4 - вертикальное ребро жесткости; 5 - горизонтальное ребро жесткости; 6 - технологическое отверстие;

7 - инъекционные и технологические отверстия

Основное отличие данной конструкции облицовки камеры рабочего колеса от традиционной конструкции КРК состоит в наличии слоя композитного энергопоглощающего материала, инъектируемого за металлическую облицовку КРК традиционной конструкции и обеспечивающего надежную связь со штрабным бетоном, что приводит к уменьшению амплитуд вынужденных колебаний облицовки. Кроме того, омоноличивающий слой вязкоупругого материала заполнителя существенно повышает декремент (затухание) колебаний облицовки, вынуждаемых гидродинамическими силами, генерируемыми лопастной системой гидроагрегата. Такой вариант композитной облицовки предназначен, в первую очередь, для создания на реконструируемой или ремонтируемой камере гидроагрегата в тех случаях, когда не производится вырубка из бетона ребер жесткости камеры, а лишь заменяется ее металлическая обшивка. При этом старый штрабной бетон в пространстве между горизонтальными и вертикальными ребрами жесткости удаляется на глубину, определяемую в результате прочностных и усталостных расчетов облицовки и зависящую от геометрии лопастной системы, геометрических параметров КРК, расчетного напора, основных режимов работы гидроагрегата, физико-механических характеристик конструкционных сталей и композитного материала. Двухслойный вариант облицовки может быть использован и при проведении ремонта КРК, не связанного с заменой самой металлической обшивки камеры, например, для гарантированной ликвидации заоблицовочных полостей. В этом случае для достижения результата желательно также проведение серии упомянутых выше расчетов для разных глубин подплитных полостей и толщин обшивки. Компенсация разброса этих показателей осуществляется путем регулирования физико-механических свойств композитного заполнителя изменением процентного состава его компонентов или введением специальных добавочных компонентов.

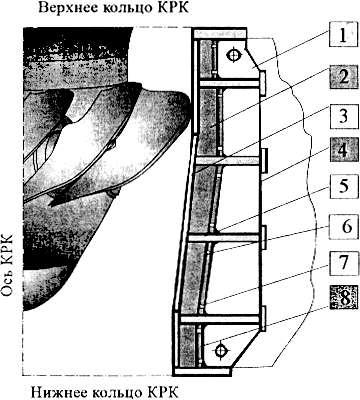

Трехслойная конструкция облицовки КРК "металл-композит-металл" приведена на рис.2.

Рис.2. Трехслойная конструкция облицовки КРК "металл-композит-металл":

1 - штрабной бетон; 2 - композитно-энергопоглощающий материал; 3 - основная металлическая облицовка;

4 - вертикальное ребро жесткости; 5 - горизонтальное ребро жесткости; 6 - технологическое отверстие;

7 - инъекционные и технологические отверстия; 8 - дополнительная металлическая облицовка

Основное отличие такой конструкции камеры рабочего колеса от традиционной состоит в наличии дополнительной тонкостенной металлической обечайки, фрагменты которой привариваются по контурам ячеек, образуемых вертикальными и горизонтальными ребрами жесткости параллельно основной обшивке (облицовке) на некотором расстоянии от нее, определяемом по результатам динамических и усталостных расчетов в зависимости от ожидаемых гидродинамических нагрузок, используемых конструкционных сталей, диаметра РК и используемого состава композиционного энергопоглощающего материала.

Заполнение полостей композитным энергопоглощающим материалом осуществляется методом инъектирования через специально оборудованные съемными штуцерами инъекционные отверстия в дополнительной обечайке (для варианта изготовления в заводских условиях и для варианта доработки камеры перед монтажом в условиях стройплощадки ГЭС) или в основной обечайке (для варианта ремонта или реконструкции КРК без вырубки оребрения из бетона, но со срезанием поврежденной металлической облицовки).

Повышенная надежность камеры рабочего колеса данной конструкции обеспечивается за счет нескольких дополняющих друг друга факторов: замедление процесса накопления усталостных повреждений в металле в результате уменьшения амплитуд и частот вынужденных колебаний основной облицовки; высокое рассеяние энергии вынужденных колебаний облицовки в композитном материале; замедление процесса накопления усталостных повреждений в основной облицовке в результате уменьшения асимметрии цикла ее вынужденных колебаний за счет восприятия гидродинамических нагрузок от транзитного потока и фильтрационного давления верхнего бьефа разными панелями облицовок (основной и дополнительной), разделенными вязко-упругим слоем композитного материала. Такая конструкция КРК является полнонесущей и обеспечивает надежную работу при отсутствии требования об обязательном омоноличивании ее с бетоном опорного конуса.

При создании многослойных (композитных) конструкций облицовки КРК используются термостойкие полимерные быстротвердеющие составы, безусадочные, обладающие высокой адгезией к металлу и бетону и с достаточно высокими прочностными характеристиками. Спектр таких материалов достаточно широк. Наиболее апробированными в расчетных исследованиях и в практике проведения ремонтно-восстановительных работ являются энергопоглощающие составы марок ЭПМ-1, ЭПМ-2 и их модификации, разработанные ЦНИИМ и приведенные в технических условиях ТУ АДИ 473-97 [9]. Также используются заливочные компаунды марок КДС-173 и КДС-174, разработанные ЦНИИМ и приведенные в технических условиях ТУ АДИ 483-99 [10].

3.3. Технико-экономическое обоснование

рекомендуемых конструктивно-технологических решений

Технико-экономическое сравнение вариантов камер рабочих колес традиционной и трехслойной конструкции приведено в Приложении 5 и показывает экономичность данной конструкции.

3.4. Требования к состоянию металла облицовки КРК

Для основных и дополнительных металлических обечаек при создании композитной облицовки не допускается:

наличие каверн, шлаковых включений в металле основной обечайки (облицовки);

наличие зон термического влияния сварных швов (остаточных термических напряжений и местных концентраторов напряжений) в металле основной обечайки;

наличие трещин, надрезов и иных дефектов обработки металла обечаек;

некачественная подгонка листов металла к ребрам жесткости при сборке новой конструкции или ремонте;

непровары стыка листов обечаек из-за неполной разделки металла под сварку при сборке новой конструкции композитной облицовки или создании композитной облицовки в условиях эксплуатируемой ГЭС при проведении ремонтных работ;

отслоение защитного (противоэрозионного) слоя нержавеющей стали от основного металла вследствие некачественной сварки (проката) биметаллических фрагментов обечайки и действующих динамических нагрузок;

наличие сквозных отверстий в панелях облицовки вследствие некачественной заварки инъекционных отверстий или местных разрушений металла кавитационной эрозией;

утонение фрагментов основной обечайки (или их участков) до толщин, менее заложенных в проект или в расчеты (в том числе за счет выноса металла с больших площадей вследствие кавитационной эрозии).

При проведении сборочных и ремонтно-восстановительных работ необходимо осуществлять входной и выходной дефектоскопический контроль металла и сварных швов на наличие трещин.

Марка стали и ее физико-механические характеристики должны соответствовать заложенным в проект, т.е. использованным при проведении расчетов напряженного состояния и по СНиП II-23-81*. Кроме того, металл должен соответствовать дополнительным требованиям, указанным на рабочих и деталировочных чертежах.

Коэффициент надежности по стали принимается в соответствии с рекомендациями, изложенными в п.20.1 СНиП II-23-81*.

Значение предела текучести стали и временного сопротивления следует принимать:

для сталей, у которых приведенные в сертификатах или полученные при испытаниях значения предела текучести и временного сопротивления соответствуют требованиям действовавших во время строительства государственных стандартов или технических условий на сталь - по минимальному значению, указанному в этих документах;

для сталей, у которых приведенные в сертификатах или полученных при испытаниях значения предела текучести и временного сопротивления ниже предусмотренных государственными стандартами или техническими условиями на сталь, действовавшими во время строительства - по минимальному значению из приведенных в сертификатах или полученных при испытаниях.

3.5. Требования к проведению сварочных работ по восстановительной наплавке

при ликвидации кавитационно-эрозионных повреждений

и ликвидации трещин облицовки КРК

Проведенными экспериментальными и расчетными исследованиями установлено, что показатели термостойкости разработанных составов композитных материалов вполне удовлетворительны для реальных условий их эксплуатации, в том числе в условиях температурного нагружения при проведении сварочных работ на КРК (восстановительная наплавка металлических обечаек, заварка трещин), при условии строгого соблюдения общих требований к технологиям проведения сварочных работ (Приложение 6), а также специальных ограничений, накладываемых заводом-изготовителем.

При толщинах металла более 18-20 мм температуры самых "горячих" точек контактной поверхности находятся в пределах 140-200 °С, поэтому применения каких-либо дополнительных конструктивно-технологических мероприятий не требуется, а все ограничения на потребляемые сварочные мощности, диаметры и марки электродов, скорость сварки, высоту сварочных валиков и т.д. соответствуют обычным для проведения такого типа работ. При толщине металлической обечайки в диапазоне 12-18 мм температуры самых "горячих" точек контактной поверхности находятся в пределах 200-250 °С и хотя эти величины являются еще допустимыми по основным характеристикам термостойкости разработанных составов компаундов (сохранение величин адгезии, модуля упругости и декремента колебаний компаунда в расчетных пределах), однако, в этом случае достаточно велика опасность выхода за пределы указанных температур при незначительных и трудно контролируемых нарушениях обычной технологии проведения сварочных работ, принятой при осуществлении восстановительной наплавки.

Проведенные исследования длительного воздействия (30 мин) высоких температур (240 °С) на разработанные композитные материалы (ЭПМ-1, ЭПМ-2 и их модификации) показали, что модуль упругости состава 1 увеличивается на 18% и состава 2 - на 22%, адгезионная прочность уменьшается на 15-20% для состава 1 и остается примерно постоянной для состава 2, а потеря веса (за счет возгонки легких фракций) составляет 2-3% для обоих составов. Последнее обстоятельство вряд ли существенно для компаундов, инъектированных в замкнутые герметичные полости трехслойной конструкции композитной облицовки, но может приводить к появлению опасных испарений при нарушении их герметичности.

Сварочные работы должны производиться не ранее, чем через 24 часа после нанесения защитного покрытия.

4. РЕКОМЕНДАЦИИ ПО ТЕХНОЛОГИИ ПОДГОТОВКИ ПОВЕРХНОСТЕЙ МЕТАЛЛА

И БЕТОНА ЗАОБЛИЦОВОЧНЫХ ПОЛОСТЕЙ КРК К ПРОВЕДЕНИЮ

РЕМОНТНО-ВОССТАНОВИТЕЛЬНЫХ РАБОТ

4.1. Требования к состоянию поверхностей металла и бетона

4.1.1. Поверхности основной и дополнительной металлических обечаек многослойной конструкции облицовки должны быть очищены от ржавчины, биообрастаний, загрязнений и обезжирены. В закрытых заоблицовочных полостях металл очищается специальными промывочными составами по технологии, отраженной в п.4.2. При замене металла старой облицовки очистка металла производится механическими способами.

4.1.2. Приводимые ниже требования к состоянию бетона и, в первую очередь, его поверхностного слоя актуальны при создании в условиях эксплуатируемой ГЭС конструкций многослойных облицовок, в которых предусмотрена связь энергопоглощающего слоя с бетоном - в данном случае двухслойной конструкции.

4.1.3. При создании двухслойной конструкции в процессе проведения ремонтных работ с заменой металла облицовки контактные бетонные поверхности должны быть тщательно очищены от грязи, битумных, нефтяных и жирных пятен. Сильно загрязненные поверхности очищаются до обнаружения чистого бетона отбойными молотками, механической бучардой, металлическими щетками и пескоструйной обработкой с соблюдением правил техники безопасности в соответствии с требованиями ГОСТ 12.02.003-74 [11] и СНиП III-4-80 [12]. Очистка поверхностей может быть осуществлена модифицированной затирочной машиной СО-86.

4.1.4. При создании двухслойной конструкции в процессе проведения ремонтных работ без замены металла облицовки бетон в закрытых заоблицовочных полостях очищается специальными промывочными составами по технологии, описание которой приведено в п.4.2.

4.1.5. При создании композитной облицовки в процессе проведения реконструкции или капитального ремонта КРК участки слабого бетона удаляются и заменяются новым материалом. Старые и гладкие поверхности бетона предварительно насекаются. Также могут быть использованы существующие способы упрочнения поверхностного слоя слабого бетона путем пропитки полимерами и цементации.

4.1.6. При создании на ГЭС тех многослойных конструкций КРК, в которых не предусмотрен контакт энергопоглощающего слоя с бетоном (трехслойная конструкция), требования к состоянию основного и штрабного бетона не отличаются от обычных проектных требований.

4.2. Проведение работ по очистке поверхностей металла

и бетона заоблицовочных полостей

4.2.1. Работы по очистке внутренних поверхностей заоблицовочных полостей КРК рекомендуется проводить перед началом работ по их заполнению инъекционными составами и обязательно после гидравлических испытаний облицовки КРК, завершения сварочных работ по устранению сквозных трещин, свищей и заделки выходов в нижний бьеф, обнаруженных при гидравлических испытаниях.

4.2.2. Работы по очистке внутренних поверхностей заоблицовочных полостей КРК предназначены:

для очистки бетонных поверхностей заоблицовочных полостей КРК от биообрастаний и загрязнений, а также металлических поверхностей облицовки от продуктов коррозии, биообрастаний и загрязнений с целью обеспечения хорошей адгезии поверхностей с заполнителем при последующем инъектировании в заоблицовочные полости твердеющих материалов;

для проверки качества сварки после проведения ремонтно-восстановительных работ и контроля отсутствия дефектов, не зафиксированных при гидравлических испытаниях, поскольку в процессе очистки заоблицовочных полостей активными растворами могут вскрываться трещины и свищи, закупоренные шлаками и не обнаруженные при гидравлических испытаниях;

для уточнения гидравлических связей между отдельными заоблицовочными пустотами, а также фильтрационных ходов и гидравлической связи пустот с конусом или коленом отсасывающей трубы гидроагрегата, не обнаруженных при проведении гидравлических испытаний в связи с тем, что они были зашлакованы и вскрыты после воздействия на них химически активных растворов.

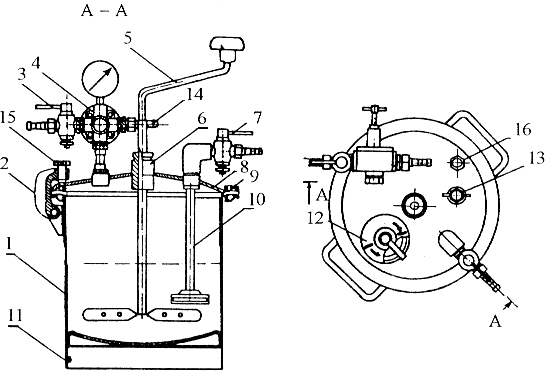

4.2.3. Работы по очистке внутренних поверхностей заоблицовочных полостей КРК производятся путем непрерывной прокачки через них в определенной последовательности ряда химически активных растворов в течение определенных для каждого раствора времени и температуры с помощью специальной насосной установки (Приложение 7).

4.2.4. Последовательность операций, осуществляемых при проведении работ по очистке внутренних поверхностей заоблицовочных полостей КРК:

1) обезжиривание - промывка поверхностей металла и бетона от нефтепродуктов, минеральных и органических загрязнений;

2) первое травление - производится для предварительного растворения и преобразования ржавчины фосфатирующими растворами;

3) окисление органики и разрыхление ржавчины - для облегчения удаления ее при последующей промывке;

4) второе травление - для окончательного растворения ржавчины;

5) промывка-дезактивация - для нейтрализации кислотного травящего раствора;

6) промывка чистой водой до рН 8 - для удаления продуктов травлений;

7) сушка - для обеспечения хорошей адгезии полимерных материалов к внутренним поверхностям заоблицовочных полостей КРК.

4.2.5. Порядок проведения работ по очистке внутренних поверхностей заоблицовочных полостей КРК, составы рабочих растворов, рекомендуемое оборудование и оснастка описаны в Приложении 7.

4.3 Проведение работ по консервации очищенных поверхностей металла

и бетона заоблицовочных полостей

4.3.1. Работы по консервации очищенных поверхностей металла и бетона заоблицовочных полостей КРК рекомендуется проводить после проведения работ по очистке внутренних поверхностей заоблицовочных полостей в тех случаях, когда интервал между операциями очистки поверхностей и инъектированием твердеющих материалов в полости составляет более 12 часов.

4.3.2. Работы по консервации очищенных поверхностей металла и бетона заоблицовочных полостей КРК предназначены для защиты поверхностей металла и бетона от атмосферного воздействия в период от изготовления или очистки металлических элементов облицовки до заполнения заоблицовочных полостей твердеющими материалами.

4.3.3. Защитные (межоперационные) покрытия для консервации очищенных поверхностей создаются на основе лакокрасочных грунтовок, способных выдерживать кратковременные температурные нагрузки не менее 250 °С.

4.3.4. Работы по созданию защитных (межоперационных) покрытий очищенных внутренних поверхностей заоблицовочных полостей КРК производятся путем нанесения покрытий кистью или через краскопульт (при замене металлической обечайки) либо путем однократного заполнения обрабатываемой полости (без замены металлической обечайки) с выдержкой по времени и последующим сливом с помощью специальной установки (Приложение 8).

4.3.5. Порядок проведения работ по созданию защитных (межоперационных) покрытий на внутренних поверхностях заоблицовочных полостей КРК, составы рабочих растворов, рекомендуемое оборудование и оснастка описаны в Приложении 8.

4.4. Характеристика и назначение материалов

для создания межоперационных покрытий

4.4.1. Для создания межоперационных покрытий на контактных поверхностях металлических элементов многослойной конструкции камеры рабочего колеса используются: фосфатирующие грунтовки марок ВЛ-02 и ВЛ-023 и кремнеорганический лак марки КО-08.

4.4.2. Назначение, область применения и основные характеристики материалов для создания межоперационных покрытий представлены в табл.1.

Таблица 1

Назначение и область применения материалов для создания межоперационных покрытий

|

Марки |

Область применения |

Температурная стойкость |

|

ВЛ-02 ВЛ-023 |

Создание межоперационных покрытий контактных поверхностей металлических элементов камеры рабочего колеса в местах стыковых соединений транспортируемых единиц КРК в заводских условиях или сборочных единиц в условиях стройплощадки ГЭС для их защиты от коррозии в период: |

до 250 °С |

|

КО-08 |

Создание межоперационных покрытий на контактных поверхностях металлических элементов транспортируемых единиц камеры рабочего колеса в заводских условиях для их защиты от коррозии в период от изготовления и приварки дополнительной облицовки до заполнения межоблицовочных полостей энергопоглощающим материалом. |

до 500 °С |

5.1. Проведение работ по инъектированию быстротвердеющих составов

в заоблицовочные полости КРК

5.1.1. Работы по инъектированию быстротвердеющих составов в заоблицовочные полости КРК рекомендуется проводить только после проведения работ по очистке внутренних поверхностей заоблицовочных полостей и после завершения сварочных работ по устранению сквозных трещин и свищей, обнаруженных при гидравлических испытаниях, а также после проведения работ по восстановительной наплавке кавитационно-эрозионных повреждений металла облицовки.

5.1.2. Работы по инъектированию быстротвердеющих составов в заоблицовочные полости КРК предназначены для ликвидации заоблицовочных полостей, обеспечения совместной работы металлических элементов создаваемой многослойной конструкции композитной облицовки с материалом заполнителя и с бетоном опорного конуса (для двухслойной конструкции), а также для перекрытия фильтрационных ходов в бетоне опорного конуса.

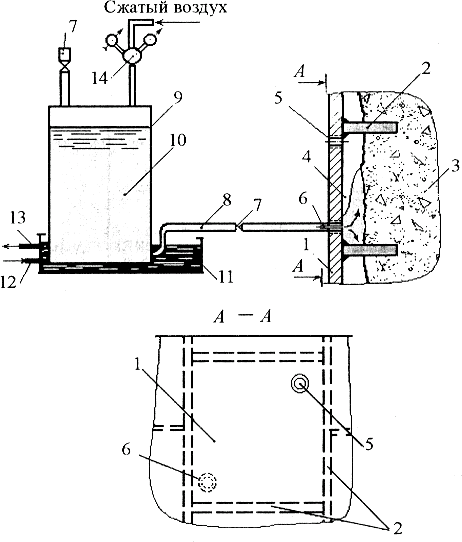

5.1.3. Работы по инъектированию быстротвердеющих составов в заоблицовочные полости КРК производятся путем однократного заполнения полости предварительно приготовленным композитным составом с помощью специальной установки (Приложение 9).

5.1.3.* Допустимый расход быстротвердеющего состава (общий объем состава, заинъектированный в полость, за промежуток времени меньше времени жизнеспособности состава) в одну полость прямо пропорционален температуре окружающей среды, коэффициентам теплопроводности бетона, металла и площади теплоотвода и обратно пропорционален глубине подплитной полости. Эта величина должна уточняться из условий конкретной ГЭС.

_______________

* Нумерация соответствует оригиналу. - Примечание .

5.1.4. Порядок проведения работ по инъектированию, порядок приготовления быстротвердеющих составов, рекомендуемое оборудование и оснастка описаны в Приложении 9.

5.2. Характеристика и свойства основных и вспомогательных материалов

5.2.1. Для ликвидации заоблицовочных полостей в камере рабочего колеса при проведении ремонтных работ на ГЭС используются материалы следующих марок: ЭПМ-1, ЭПМ-1Н, ЭПМ-2, ЭПМ-2Н, приведенные в (ТУ АДИ 473-97) [9] и КДС-174 (ТУ АДИ 483-99) [10], или аналогичные им по физико-механическим и технологическим характеристикам материалы.

5.2.2. Выбор энергопоглащающего материала проводится на основании динамических расчетов путем оценки надежности работы получаемой конструкции с учетом эксплуатационных нагрузок и физико-химических свойств используемого материала.

5.2.3. Назначение и область применения энергопоглощающих материалов представлены в табл.2.

Таблица 2

Назначение и область применения энергопоглощающих материалов

|

Марки |

Область применения |

|

ЭПМ-2 |

Ликвидация полостей облицовки камеры рабочего колеса, заполнение небольших полостей в заоблицовочном пространстве |

|

ЭПМ-2Н |

Ликвидация значительных полостей в заоблицовочном пространстве при ремонтных работах |

|

ЭПМ-1 |

Ликвидация полостей облицовки при ремонтных работах |

|

ЭПМ-1Н |

Создание гидроизоляционного слоя многослойной конструкции камеры рабочего колеса ПЛ гидротурбины |

ПРИЛОЖЕНИЕ 1

ПРОВЕДЕНИЕ ГИДРАВЛИЧЕСКИХ ИСПЫТАНИЙ КАМЕРЫ РАБОЧЕГО КОЛЕСА

Технологическая инструкция

Настоящая технологическая инструкция распространяется на технологический процесс подготовки камеры рабочего колеса для последующего заполнения заоблицовочных полостей твердеющими материалами и описывает стадию проведения гидравлических испытаний КРК.

П1.1. Общие положения

Любые изменения в технологическом процессе, обусловленные конкретными эксплуатационными условиями, должны быть согласованы с предприятием-разработчиком.

Технологическое оборудование, оснастка и приборы, применяемые при гидравлических испытаниях КРК, должны быть аттестованы и допущены к эксплуатации в соответствии с ГОСТ 12.02.003-74 [11].

П1.2. Подготовка камеры рабочего колеса для проведения работ

по гидравлическим испытаниям облицовки КРК

Местоположение заоблицовочных полостей, подлежащих заполнению жидкостью, определяется по результатам предварительного обследования КРК (простукиванием, неразрушающими методами ультразвукового контроля и т.п.) и отмечается мелом на поверхности облицовки, а также фиксируется на формуляре состояния закладных частей гидроагрегата.

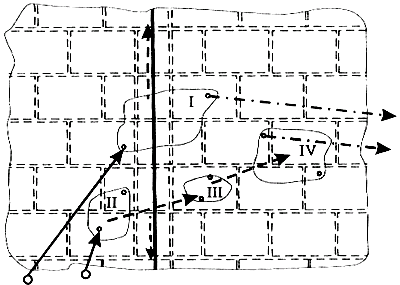

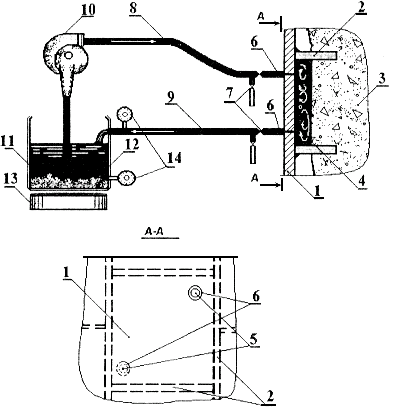

В пределах оконтуренной пустоты в облицовке высверливаются дренажные отверстия. На каждую оконтуренную полость должно быть не менее двух диагонально расположенных отверстий: в нижней и в верхней частях полости (рис.П1.1). Дренажные отверстия оборудуют резьбовыми штуцерами внутренним диаметром 15-25 мм.

Рис.П1.1. Исполнительная схема выявления гидравлической связи:![]() - фрагмент металлической облицовки;

- фрагмент металлической облицовки; ![]() - ребра жесткости;

- ребра жесткости; ![]() - зоны и номера пустот;

- зоны и номера пустот; ![]() - дренажное отверстие;

- дренажное отверстие; ![]() - стык секторов КРК;

- стык секторов КРК; ![]() - гидравлическая связь

- гидравлическая связь

между заоблицовочными полостями или заоблицовочной полостью и стыком секторов КРК;

![]() - линия подачи воды от насосной установки;

- линия подачи воды от насосной установки;

![]() - линия отвода (слива) воды в буферную емкость

- линия отвода (слива) воды в буферную емкость

Для обеспечения возможности герметизации дренажных отверстий на различных стадиях проведения гидравлических испытаний КРК и ремонтно-восстановительных работ изготавливается соответствующее количество резьбовых пробок (рис.П1.2).

Рис.П1.2. Ликвидация дренажных отверстий в облицовке:

1 - металлическая облицовка; 2 - пробка; 3 - заделка паза и центрального отверстия пробки сваркой;

4 - сварка по контуру отверстия с последующей зачисткой сварного шва

П1.3. Оборудование для проведения работ по гидравлическим испытаниям облицовки КРК

Для проведения работ по гидравлическим испытаниям облицовки КРК используется следующее (или аналогичное) оборудование:

центробежный насос, обеспечивающий напор в диапазоне 15-40 м в.ст. и расход в диапазоне 1,5-6,0 м![]() /ч (для обеспечения возможности использования этого же оборудования при проведении операций очистки заоблицовочных полостей рекомендуется использовать насосы, предназначенные для работы с химически активными жидкостями - маркировки типа КС, П);

/ч (для обеспечения возможности использования этого же оборудования при проведении операций очистки заоблицовочных полостей рекомендуется использовать насосы, предназначенные для работы с химически активными жидкостями - маркировки типа КС, П);

сливной бак (буферная емкость) с минимальным объемом 70-80 л;

шланги с внутренним диаметром 20-25 мм, выполненные из материала, пригодного для работы под давлением, создаваемым используемым насосом при его работе на закрытую задвижку;

задвижки Ду25 (шаровые или конусные краны) для установки на нагнетательной и сливной магистралях;

средства двусторонней связи (телефоны, радиосвязь).

П1.4. Порядок проведения работ по гидравлическим испытаниям КРК

П1.4.1. Рекомендуется устанавливать насосную установку и сливной бак (буферную емкость) на отметке входа в шахту турбины.

С помощью нагнетательного насоса вода по напорной магистрали подается в заоблицовочную полость и по сливной магистрали отбирается в буферную емкость (рис.П1.3). В случае выявления гидравлической связи занапоренной полости с соседними полостями (рис.П1.1) сообщающиеся отверстия и пустоты отмечают в формуляре состояния закладных частей гидроагрегата. Для обеспечения возможности одновременного заполнения водой (занапоривания) гидравлически связанных пустот пустоты объединяют с помощью установки переходных шлангов или (и) заглушек. Окончательное решение о схеме соединения гидравлически связанных пустот принимается на основании фактических данных об их геометрических размерах и местоположении.

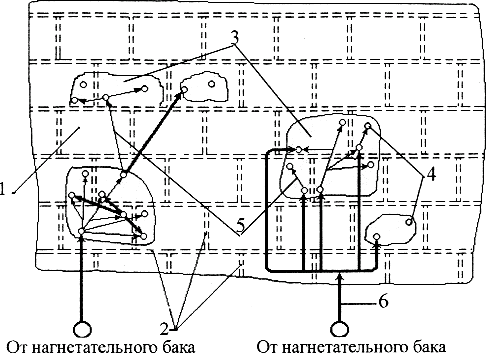

Рис.П1.3. Проведение гидравлических испытаний КРК:

1 - облицовка; 2 - ребра жесткости; 3 - бетон; 4 - заоблицовочная пустота; 5 - дренажное отверстие; 6 - штуцер;

7 - кран-задвижка; 8 - напорный шланг; 9 - сливной шланг; 10 - насос; 11 - буферная емкость; 12 - вода

П1.4.2. Выявленные в результате гидравлического испытания трещины и свищи в металле облицовки подлежат качественной разделке и заварке электродной массой. После проведения сварочных работ гидравлические испытания должны быть повторены для проверки качества сварки и отсутствия не зафиксированных ранее дефектов.

П1.4.3. На основании гидравлических испытаний КРК делаются оценки объемов и площади поверхностей заоблицовочных полостей, необходимые для расчета объемов расходных материалов на последующих стадиях производства ремонтно-восстановительных работ. Определяются места выхода воды в нижний бьеф, которые перед проведением последующих стадий ликвидируются.

П1.5. Требования безопасности

П1.5.1. На основании требований, изложенных в ГОСТ 12.1.005-88 [13], руководством предприятия, на котором производятся работы, должны быть разработаны и утверждены инструкции по технике безопасности.

П1.5.2. Рабочие, занятые гидравлическими испытаниями облицовки КРК, должны быть обеспечены спецодеждой и индивидуальными средствами защиты в соответствии с ГОСТ 12.4.103-83 [14].

П1.5.3. Рабочие, занятые гидравлическими испытаниями облицовки КРК, должны быть обеспечены средствами связи (радиотелефоны, радиостанции), обеспечивающими качественную связь между местом расположения насосной установки и местом проведения работ в КРК.

П1.5.4. К работам по гидравлическим испытаниям облицовки КРК допускаются лица, достигшие 18-летнего возраста, имеющие право эксплуатации насосных установок, прошедшие медицинский осмотр и инструктаж по технике безопасности.

ПРИЛОЖЕНИЕ 2

РЕКОМЕНДУЕМОЕ ОБОРУДОВАНИЕ ДЛЯ ИНСТРУМЕНТАЛЬНОГО ОБСЛЕДОВАНИЯ

МИКРО- И МАКРОСОСТОЯНИЯ МЕТАЛЛА И БЕТОНА

Таблица П2.1

Дефектоскопы для металла

|

Дефектоскопы |

Изготовитель |

Частоты преобразователей, МГц |

Масса, кг |

|

УД2-12 |

"Introscop" |

1,25; 1,8; 2,5; 5,0 |

7 |

|

УД4-Т |

"Introscop" |

1,25; 1,8; 2,5; 5,0 |

4 (4,2) |

|

УД2-70 |

НПК "Луч" |

1,25; 1,8; 2,5; 5,0; 10,0 |

7 |

|

УД2-72 |

НПК "Луч" |

1,25; 1,8; 2,5; 5,0; 10,0 |

3 |

|

А1212 |

"Спектр" |

1,25; 1,8; 2,5; 5,0; 10,0 |

0,8+датч. |

|

УД2-102 |

"Пеленг" |

0,6; 1,25; 1,8; 2,5; 5,0 |

2 (2,15) |

|

VSN-50 |

Krautkramer |

0,5-10 |

2 (2,15) |

|

VSN-52 |

Krautkramer |

0,5-10 |

2 (2,15) |

|

36DL PLUS |

Penametrics |

1,0-15 |

2 (2,15) |

Таблица П2.2*

Толщиномеры для металла

|

Толщиномеры |

Изготовитель |

Питание |

Частота, МГц |

Масса, кг |

|

УТ-93П |

"Introscop" |

- |

5 |

0,4 |

|

Туз-1 |

НПК "Луч" |

Аккум. |

2,5; 5; 10 |

0,4 |

|

Взлет УТ |

"Взлет" |

Аккум. |

|

0-4 |

|

Скат-4000 |

- |

Аккум. |

5 |

- |

|

А 1209 |

"Спектр" |

Аккум. |

5 |

0,29 |

|

ДМ-2 |

Krautkramer |

- |

5; 10 |

0,4 |

|

ДМ-4DL |

Krautkramer |

- |

5; 10 |

0,25 |

|

T-SCOPE-DL |

Spresstell |

- |

5; 10 |

- |

_______________

* Таблица П2.2 соответствует оригиналу. - Примечание .

Таблица П2.3

Дефектоскопы для бетона

|

Дефектоскопы |

Изготовитель |

Частота, кГц |

Масса, кг |

|

УК-10ПМС |

"Introscop SA" |

25; 60 |

12,0 |

|

USD-10NF |

Krautkramer |

50 |

10,5 |

|

Namicon-7200 |

Namicon |

50 |

5,0 |

|

DIO-562LF |

Starmans |

30 |

1,2 |

ПРИЛОЖЕНИЕ 3

(Информационное)

МЕТОДЫ И АППАРАТУРА, ПРИМЕНЕНИЕ КОТОРЫХ ВОЗМОЖНО

В ИНСТРУМЕНТАЛЬНЫХ ОБСЛЕДОВАНИЯХ ЭКСПЛУАТИРУЕМЫХ КРК

Диагностика состояния металла

1. Капиллярный метод дефектоскопии основан на капиллярном проникновении индикаторных жидкостей в полости поверхностных и сквозных несплошностей объекта контроля и регистрации образующихся индикаторных следов визуально или с помощью преобразователя.

Способ простой, высокочувствительный, наглядный, однако трудоемкий. При этом выявляются только выходящие на поверхность дефекты с открытой полостью, необходимо добросовестное отношение контролера к работе гладкой контролируемой поверхности и необходимости применения особых мероприятий техники безопасности.

Чаще применяется в качестве выходного контроля при изготовлении изделий.

2. Метод магнитной памяти металла основан на использовании эффекта магнитной памяти металла к действию фактических рабочих нагрузок, дает возможность оценить степень усталостных повреждений. Проводились работы по контролю состояния лопаток турбин с помощью специализированных магнитометров - индикаторов механических напряжений типа ИМНМ-1Ф и ИКН-1М, изготавливаемых в НПО "Энергодиагностика". На металле обечаек КРК метод не проходил должной апробации в натурных условиях.

Контроль контакта металл - обечайка - штрабной бетон опорного конуса

1. Метод теплового контроля основан на регистрации перепада тепловых характеристик контролируемого объекта. Возможны два варианта контроля:

равномерный нагрев контролируемой поверхности с дневной стороны; при этом фактическая температура металла в зоне отслоения (над полостью) будет отличаться от температуры металла, плотно контактирующего с основанием (штрабным бетоном). В случае контроля камеры рабочего колеса (КРК) применение метода практически невозможно в связи с технической неосуществимостью обеспечения идентичного теплового потока, падающего на дневную поверхность металла (мощный источник тепла должен располагаться в геометрическом центре корпуса КРК);

нагрев донной поверхности металла обечайки путем закачки в полость горячей воды - регистрация местного прогрева обечайки над соседними полостями и фильтрационными ходами - технически малоэффективен из-за быстрого и неравномерного отъема тепла воды основанием по мере растекания ее под обечайкой и значительного теплоотвода металлом большой толщины.

2. Метод рассеянного гамма-излучения применяется для определения дефектов за стальными облицовками. Метод регламентирован в энергетическом строительстве и применялся для выявления полостей и отслоений за металлом водоводов.

Обеспечивает техническую возможность проведения измерений в конструкциях со стальной облицовкой толщиной 3-16 мм, обнаружение полостей площадью не менее 50 см![]() с диапазоном измерения глубины полостей 1-10 см. Метод трудоемок, требует соблюдения особых мер безопасности, высокой квалификации специалистов. Точность измерений падает с увеличением толщины металла, при больших толщинах металла обечаек КРК неприменим.

с диапазоном измерения глубины полостей 1-10 см. Метод трудоемок, требует соблюдения особых мер безопасности, высокой квалификации специалистов. Точность измерений падает с увеличением толщины металла, при больших толщинах металла обечаек КРК неприменим.

Дефектоскопия бетона

1. Дефектоскопия конструкций радиоволновыми методами основывается на взаимодействии электромагнитных волн сверхвысокой частоты (СВЧ) с контролируемым материалом. Область применения методов СВЧ дефектоскопии бетона ограничена конструкциями толщиной до 300 мм.

2. Методы радиационной дефектоскопии основаны на просвечивании контролируемого объекта ионизирующим излучением и изменении интенсивности регистрируемого излучения в зависимости от толщины и плотности объекта. При относительно небольших толщинах просвечиваемых бетонных объектов (250-300 мм) обычно применяют переносные рентгеновские установки, при толщине конструкций до 500-600 мм - передвижные гамма-дефектоскопы, при толщине массива до 1800-2000 мм - стационарные бетатроны. Из-за особенностей аппаратуры (особые требования по технике безопасности и электробезопасности, большие габариты, сложность в обеспечении двустороннего доступа) в настоящее время методы неприменимы для дефектоскопии бетона опорного конуса КРК.

Рис.П4.1. Схема вертикального сечения направлений сквозной ультразвуковой локации опорного конуса КРК

(через монолитный и штрабной бетон):![]() - трасса ультразвукового прозвучивания

- трасса ультразвукового прозвучивания

Рис.П4.2. Схема вертикального сечения направлений ультразвуковой локации монолитного железобетона,

штрабного и сквозной (через монолитный и штрабной бетон) в зоне отъемного сегмента:![]() - трасса ультразвукового прозвучивания

- трасса ультразвукового прозвучивания

ПРИЛОЖЕНИЕ 5

ТЕХНИКО-ЭКОНОМИЧЕСКОЕ СРАВНЕНИЕ ВАРИАНТОВ КАМЕР РАБОЧИХ КОЛЕС

ТРАДИЦИОННОЙ И МНОГОСЛОЙНОЙ КОНСТРУКЦИЙ

Технико-экономическое сравнение вариантов камер рабочих колес традиционной конструкции и многослойных (композитных) конструкций КРК в настоящем приложении проводилось на основе сопоставления стоимостей применяемых конструкционных материалов (в ценах на ноябрь 2000 г.) и технологических операций исходя из некоторых начальных предпосылок и допущений [15, 16]:

технико-экономическое сравнение облицовок и конструкций цельнометаллических и композитных камер рабочих колес проводилось при условии обеспечения их равной надежности и долговечности;

сопоставление стоимостей технологических операций по изготовлению КРК различных конструкций проводилось по укрупненным стоимостным показателям, так как для более точной оценки стоимостей необходимо наличие заводской документации на технологии обработки материалов для всех сравниваемых вариантов конструкций, что возможно только после разработки последней заводом-изготовителем;

частоты оребрения и размеры вертикальных и горизонтальных ребер жесткости проектируемых цельнометаллических и композитных камер рабочих колес, а также типы и размеры сварочных швов принимались по соответствующим чертежам. Допускалось, что ребра жесткости для всех КРК изготавливаются из стали Ст.3;

при оценке стоимости изготовления металлоконструкций использовалось соотношение между стоимостью материалов ![]() (в чистом весе) и стоимостью изготовленной камеры рабочего колеса

(в чистом весе) и стоимостью изготовленной камеры рабочего колеса ![]() (без учета расходов на освоение), принимаемое по данным Гидропроекта для оценки по укрупненным стоимостным показателям,

(без учета расходов на освоение), принимаемое по данным Гидропроекта для оценки по укрупненным стоимостным показателям,

![]() =2,98;

=2,98;

при оценке стоимости работ по инъектированию компаундов при создании композитной конструкции использовалось соотношение между стоимостью материалов ![]() (в чистом весе) и стоимостью производства инъекционных работ

(в чистом весе) и стоимостью производства инъекционных работ ![]() , взятое по экспертной оценке,

, взятое по экспертной оценке,

![]() =2,00;

=2,00;

при расчете стоимости металла основной облицовки вместо его проектной толщины (и веса) использовалась минимальная толщина (и вес) ближайшей по сортаменту листовой заготовки, т.е. учитывались вес и соответствующая дополнительная толщина металла, идущего в отходы при заводской обработке основной облицовки, - по заводским данным, ориентировочно 20-25% от толщины металла листовой заготовки;

технология изготовления ребер жесткости предполагалась безотходной (по толщине). При этом соотношение между стоимостью изготовленной камеры рабочего колеса ![]() и стоимостью материалов

и стоимостью материалов ![]() (с учетом веса металла, идущего в отходы), равно 2,27, что позволяет оценить затраты на изготовление исходя из веса заготовок;

(с учетом веса металла, идущего в отходы), равно 2,27, что позволяет оценить затраты на изготовление исходя из веса заготовок;

к расчетным (чистым) толщинам основной облицовки композитных КРК добавлялась толщина запаса на эрозионный вынос металла (в пределах 3 мм), идущая в запас прочности этих конструкций (и изменяющая ценовое сопоставление не в их пользу); исходя из этих же соображений, при анализе таблиц для определения толщин металла, обеспечивающих нормативную долговечность существующих КРК, к "чистым" расчетным толщинам их облицовок необходимо также добавлять толщину "запаса на кавитационную эрозию";

при определении стоимости сварочных электродов норма расхода их определялась введением поправочного коэффициента использования электродов к чистому весу наплавленного металла (взятого по соответствующим чертежам, разработанным АО Ленгидропроект) [16-18]:

![]() =0,6;

=0,6;

при оценке стоимости многослойной КРК вводился дополнительный поправочный коэффициент к цене, принимаемый для поворотно-лопастных гидротурбин новых и неосвоенных типоразмеров, а также для турбин с уникальными параметрами [19]:

![]() =1,10;

=1,10;

при оценке стоимости проектируемых цельнометаллических КРК, в связи с использованием листовых заготовок большой толщины, принимался дополнительный поправочный коэффициент, учитывающий увеличение стоимости за счет повышения трудоемкости работ по их вальцовке и механической обработке, определяемый как

![]() ,

,

где ![]() ;

; ![]() - вес облицовки в тоннах; индексы "п" и "с" обозначают проектируемые и существующие облицовки КРК [19].

- вес облицовки в тоннах; индексы "п" и "с" обозначают проектируемые и существующие облицовки КРК [19].

Таблица П5.1

Результаты стоимостного сопоставления вариантов камер рабочих колес

|

Наименование, характеристика, параметр турбины |

ПЛ-30-В-750/800 |

ПЛ-30-В-660/877 | |||

|

Расчетный аналог |

Вилюйская ГЭС-3 |

Нарвская ГЭС | |||

|

Существующие КРК | |||||

|

Плановые размеры фрагмента, м |

0,9556х0,625 |

Не рассчитывается, т.к. подлежит замене при реконструкции. | |||

|

Толщина облицовки, мм |

24 |

||||

|

Конструкционные материалы |

биметалл: |

||||

|

Расчетная долговечность, лет |

<3 |

||||

|

Масса, т |

13,3 |

||||

|

Проектируемые цельнометаллические КРК | |||||

|

Плановые размеры фрагмента, м |

0,9556х0,625 |

0,575х0,340 | |||

|

Толщина облицовки, мм |

30 |

32 | |||

|

Конструкционные материалы |

08Х13 |

08Х13 | |||

|

Расчетная долговечность, лет |

>100 |

| |||

|

Вес готового изделия КРК, т |

20 |

29,84 | |||

|

Вес 1 м |

|

| |||

|

1 - основная облицовка, т |

0,312 |

0,312 | |||

|

Ориентировочный вес металла для изготовления КРК (с учетом отходов на обработку облицовки), т |

24,96 |

33,46 | |||

|

Вес материалов облицовки КРК: |

|

| |||

|

1 - основная облицовка, т |

|

17,35 | |||

|

Вес оребрения КРК, т |

|

15,76 | |||

|

Чистый вес сварных швов, наваренных электродами: |

|

| |||

|

УОНИ-13/45 |

|

0,0907 | |||

|

ЭА-395/5, т |

|

0,1183 | |||

|

Вес электродов для наложения швов с учетом |

|

0,151 | |||

|

УОНИ-13/45, т |

|

0,197 | |||

|

Ориентировочная стоимость металла для изготовления КРК (руб.), в том числе цена материалов облицовки 1 - основная облицовка |

515000 |

478830 | |||

|

Цена оребрения КРК (руб.) |

|

31520 | |||

|

Стоимость электродов (руб.) |

|

| |||

|

УОНИ-13/45 |

|

760 | |||

|

ЭА-395/5 |

|

12810 | |||

|

Ориентировочные затраты на изготовление металлоконструкций КРК (руб.) |

|

608140 | |||

|

Ориентировочная стоимость КРК с изготовлением (руб.) (по данным Ленгидропроекта) |

928000 |

1087000 | |||

|

Проектируемые композитные КРК (равной долговечности) >100 лет | |||||

|

Плановые размеры фрагмента |

0,9556х0,625 м |

0,575х0,340 м | |||

|

вариант с компаундом "Тиокол-1" |

вариант с компаундом "ЭПМ-1Н" |

вариант с компаундом "ЭПМ-2Н" |

вариант с компаундом "ЭПМ-1Н" |

вариант с компаундом "ЭПМ-2Н" | |

|

Толщина облицовки, м: |

|

|

|

|

|

|

1 - основная облицовка (приложение 1) |

0,010 |

0,010 |

0,010 |

0,010 |

0,010 |

|

- она же с учетом запаса на кавитационную эрозию |

0,013 |

0,013 |

0,013 |

0,013 |

0,013 |

|

- она же с учетом металла, идущего в отходы |

0,016 |

0,016 |

0,016 |

0,016 |

0,016 |

|

2 - композит |

0,020 |

0,020 |

0,030 |

0,030 |

0,030 |

|

3 - дополнительная облицовка |

0,006 |

0,006 |

0,006 |

0,006 |

0,006 |

|

4 - межоперационное защитное покрытие |

|

|

|

|

|

|

Конструкционные материалы: |

|

|

|

|

|

|

1 - основная облицовка |

08Х13 |

08Х13 |

08Х13 |

08Х13 |

08Х13 |

|

2 - композит |

Тиокол-1 |

ЭПМ-1Н |

ЭПМ-2Н |

ЭПМ-1Н |

ЭПМ-2Н |

|

3 - дополнительная облицовка |

Ст.3 |

Ст.3 |

Ст.3 |

Ст.3 |

Ст.3 |

|

4 - межоперационное защитное покрытие |

КО-08 |

КО-08 |

КО-08 |

КО-08 |

КО-08 |

|

Вес 1 м |

|

|

|

|

|

|

1 - основная облицовка |

0,125 |

0,125 |

0,125 |

0,125 |

0,125 |

|

2 - композит |

0,030 |

0,047 |

0,042 |

0,047 |

0,042 |

|

3 - дополнит. облицовка |

0,047 |

0,047 |

0,047 |

0,047 |

0,047 |

|

4 - межоперационное защитное покрытие |

0,0005 |

0,0005 |

0,0005 |

0,0005 |

0,0005 |

|

Полный вес 1 м |

0,2025 |

0,2195 |

0,2145 |

0,2195 |

0,2145 |

|

Вес материалов облицовки КРК, т: |

|

|

|

|

|

|

1 - основная облицовка |

7,95 |

7,95 |

7,95 |

6,95 |

6,95 |

|

2 - композит |

1,91 |

2,01 |

2,72 |

2,61 |

2,35 |

|

3 - дополнительная облицовка |

2,99 |

2,99 |

2,99 |

2,61 |

2,61 |

|

4 - межоперационное защитное покрытие |

0,034 |

0,034 |

0,034 |

0,03 |

0,03 |

|

Вес оребрения КРК, т |

5,02 |

5,02 |

5,02 |

10,45 |

10,45 |

|

Чистый вес сварных швов, наваренных электродами: |

|

|

|

|

|

|

УОНИ-13/45 |

0,044 |

0,044 |

0,044 |

0,0384 |

0,0384 |

|

ЭА-395/5, т |

0,0718 |

0,0718 |

0,0718 |

0,0633 |

0,0633 |

|

Вес электродов для наложения швов с учетом |

0,074 |

0,074 |

0,074 |

0,064 |

0,064 |

|

УОНИ-13/45, т |

0,120 |

0,120 |

0,120 |

0,106 |

0,106 |

|

Полный вес материалов для изготовления КРК, т |

18,098 |

18,198 |

19,01 |

22,82 |

22,56 |

|

Ориентировочная стоимость материалов для изготовления 1 м |

|

|

|

|

|

|

1 - основная облицовка |

3125 |

3125 |

3125 |

3125 |

3125 |

|

2 - композит |

1800 |

2068 |

22436 |

2068 |

22436 |

|

3 - дополнительная облицовка |

94 |

94 |

94 |

94 |

94 |

|

4 - межоперационное защитное покрытие |

9,8 |

9,8 |

9,8 |

9 |

9 |

|

Цена материалов облицовки КРК, руб.: |

|

|

|

|

|

|

1 - основная облицовка |

198750 |

198750 |

198750 |

173750 |

173750 |

|

2 - композит |

114600 |

88440 |

157760 |

115010 |

136300 |

|

3 - дополнительная облицовка |

5980 |

5980 |

5980 |

5220 |

5220 |

|

4 - межоперационное защитное покрытие |

570 |

570 |

570 |

500 |

500 |

|

Цена оребрения КРК, руб. |

10040 |

10040 |

10040 |

20900 |

20900 |

|

Стоимость электродов, руб.: |

|

|

|

|

|

|

УОНИ-13/45 |

365 |

365 |

365 |

320 |

320 |

|

ЭА-395/5 |

7855 |

7855 |

7855 |

6890 |

6890 |

|

Полная стоимость материалов для изготовления КРК, руб. |

338160 |

312000 |

381320 |

322590 |

343880 |

|

Ориентировочные затраты, руб., на: |

|

|

|

|

|

|

производство инъекционных работ |

57300 |

44220 |

78880 |

57500 |

68150 |

|

то же с учетом |

63030 |

48640 |

86768 |

63250 |

74970 |

|

изготовление металлоконструкций КРК |

272757 |

272757 |

272757 |

262990 |

262990 |

|

то же с учетом |

203500 |

203500 |

203500 |

212600 |

212600 |

|

Ориентировочная стоимость КРК с изготовлением, руб. |

60469066 |

564140 |

671590 |

598000 |

631450 |

|

то же с учетом |

5160 |

620550 |

738750 |

658000 |

694600 |

Примечание. Исходные стоимости конструкционных сталей, композитных материалов и сварочных электродов определялись как средние цены оптовых предложений на 01.01.2000 г.

Таблица П5.2