ГОСТ 5520-79

(Измененная редакция, Изм. N 4)

Группа В23

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

Прокат листовой из углеродистой, низколегированной и легированной

стали для котлов и сосудов, работающих под давлением.

Технические условия

Rolled carbon low-alloy and allay steel sheets and plates for

boilers and pressure vessels. Specifications*

____________

* (Наименование. Измененная редация, Изм. N 4).

ОКП 09 7100, 09 8100

Дата введения 1980-01-01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством черной металлургии СССР

РАЗРАБОТЧИКИ

Р.И. Колясникова, И.А. Балакина, О.А. Глебова, Т.М. Сироткина, Н.И. Еремина

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ постановлением Государственного комитета СССР по стандартам от 13.02.79 N 545

3. ВЗАМЕН ГОСТ 5520-69

4. Стандарт полностью соответствует СТ СЭВ 103-74

5. Стандарт унифицирован с БДС 5930-76

6. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Обозначение НТД, на который дана ссылка |

Номер пункта |

|

5.10 | |

|

5.13 | |

|

ГОСТ 7564-73 |

5.2 |

|

4.4 | |

|

4.1a, 4.5, 6.1 | |

|

5.13 | |

|

5.11 | |

|

ГОСТ 10243-75 |

5.12 |

|

5.1 | |

|

5.1 | |

|

5.1 | |

|

5.1 | |

|

ГОСТ 12348-78 |

5.1 |

|

5.1 | |

|

ГОСТ 12350-78 |

5.1 |

|

5.1 | |

|

5.1 | |

|

5.1 | |

|

5.1 | |

|

5.1 | |

|

5.1 | |

|

5.1 | |

|

5.1 | |

|

5.15 | |

|

5.1 | |

|

2.2, 5.17 | |

|

ГОСТ 22536.0-87 |

5.1 |

|

5.1 | |

|

ГОСТ 22536.2-87 |

5.1 |

|

5.1 | |

|

5.1 | |

|

ГОСТ 22536.5-87 |

5.1 |

|

ГОСТ 22727-88 |

3.22, 5.18 |

|

5.1 |

7. Ограничение срока действия снято по решению Межгосударственного Совета по стандартизации, метрологии и сертификации (ИУС 11-12-94)

8. ПЕРЕИЗДАНИЕ (декабрь 1994 г.) с Изменениями N 1, 2, 3, утвержденными в сентябре 1982 г., мае 1985 г., марте 1990 г. (ИУС 1-83, 8-85, 6-90)

ВНЕСЕНЫ поправки, опубликованные в ИУС N 1 2000 г., ИУС N 7, 2002 г.

Поправки внесены юридическим бюро

ВНЕСЕНО Изменение N 4, принятое Межгосударственным Советом по стандартизации, метрологии и сертификации (протокол N 12 от 21.11.97) и опубликованное в ИУС N 6 1998 г. Государство-разработчик Россия. Постановлением Госстандарта России от 06.04.98 N 106 введено на территории России с 01.07.98. (ИУС N 6 1998 г.). Примечание

Изменение N 4 внесено юридическим бюро по тексту ИУС N 6 1998 г.

Настоящий стандарт распространяется на листовой прокат из углеродистой, низколегированной и легированной стали толщиной от 4 до 160 мм в горячекатаном и термически обработанном состоянии, пригодный для сварки и предназначенный для изготовления деталей и частей котлов и сосудов, работающих под давлением при комнатной, повышенных и минусовых температурах.

(Измененная редакция, Изм. N 4).

1. МАРКИ

1.1. Листы изготовляют из стали следующих марок:

15К, 16К, 18К, 20К, 22К - углеродистых;

09Г2С, 16ГС, 10Г2С1; 17ГС, 17Г1С, 14ХГС - низколегированных;

12ХМ, 10Х2М, 12Х1МФ - легированных.

С 01.01.91 стали марок 15К и 14ХГС не допускаются к применению во вновь создаваемой и модернизируемой технике.

(Измененная редакция, Изм. N 3).

1.2. Химический состав марок стали должен соответствовать нормам, указанным в табл.1.

Таблица 1

|

Марка стали |

Macсовая доля элементов, % | |||||||

|

|

Углерод |

Кремний |

Марганец |

Сера |

Фосфор |

Хром |

Никель |

Молибден |

|

|

|

|

|

не более |

|

|

| |

|

|

|

|

|

|

|

|

|

|

|

16К |

0,12-0,20 |

0,17-0,37 |

0,45-0,75 |

0,040 |

0.040 |

- |

- |

- |

|

18К |

0,14-0,22 |

0,17-0,37 |

0,55-0,85 |

0,040 |

0,040 |

- |

- |

- |

|

20К |

0,16-0,24 |

0,15-0,30 |

035-0,65 |

0,040 |

0,040 |

- |

- |

- |

|

22К |

0,19-0,26 |

0,17 -0,40 |

0,7-1,0 |

0,035 |

0,040 |

- |

- |

- |

|

12ХМ |

Не более |

0,17-0,37 |

0,4-0,7 |

0,025 |

0,025 |

0,8 -1,10 |

Не более |

0,40-0,55 |

|

10Х2М |

0,08-0,12 |

0,17-0,37 |

0,4-0,7 |

0,020 |

0,020 |

2,0-2,5 |

Не более 0,30 |

0,60-0,80 |

|

12Х1МФ* |

0,08-0,15 |

0,17-0,37 |

0,4-0,7 |

0,025 |

0,025 |

0,9-1,2 |

Не более |

0,25-0,35 |

|

_________________ | ||||||||

|

09Г2С |

He более |

0,5-0,8 |

1,3-1,7 |

0,040 |

0,035 |

- |

- |

- |

|

16ГС |

0,12-0,18 |

0,4-0,7 |

0,9-1,2 |

0,040 |

0,035 |

- |

- |

- |

|

10Г2С1 |

Не более 0,12 |

0,8-1,1 |

1,3-1,65 |

0,040 |

0,035 |

- |

- |

- |

|

17ГС |

0,14-0,20 |

0,4-0,6 |

1,0-1,4 |

0,040 |

0,035 |

- |

- |

- |

|

17Г1С |

0,15-0,20 |

0,4-0,6 |

1,15-1,6 |

0,040 |

0,035 |

- |

- |

- |

|

14ХГС |

0,11-0,16 |

0,4-0,7 |

0,9-1,3 |

0,040 |

0,035 |

0,5-0,8 |

- |

~ |

(Измененная редакция, Изм. N 1, 2, 3).

1.3. По требованию потребителя в углеродистых и низколегированных сталях массовая доля серы не должна превышать 0,025; 0,030 или 0,035%; фосфора - 0,030 или 0,035%.

(Измененная редакция, Изм. N 3).

1.4. В листах толщиной более 20 мм из стали марок 15К и 20К допускается массовая доля марганца до 0,8%.

1.5. Массовая доля хрома, никеля и меди в углеродистой и низколегированной стали не должна превышать 0,30% каждого. По требованию потребителя суммарная их массовая доля - не более 0,60% (ос).

Массовая доля меди в легированных сталях не должна превышать 0,20%, а при изготовлении скрапп-процессом не более 0,30%.

В низколегированных сталях допускается добавка алюминия и титана из расчета получения в прокате массовой доли алюминия не более 0,05%, титана - не более 0,03%.

Массовая доля алюминия в легированных сталях не должна превышать 0,02%.

(Измененная редакция, Изм. N 3, 4).

1.6. Массовая доля мышьяка в углеродистых и низколегированных сталях - не более 0,08%. При выплавке стали из керченских руд допускается массовая доля мышьяка до 0,15%, при этом массовая доля фосфора - не более 0,030%.

1.7. Массовая доля остаточного азота в углеродистой и низколегированной стали должна быть не более 0,008%, а при выплавке в электрических печах - не более 0,012 %.

Примечания:

1. Допускается в стали, выплавляемой во всех видах агрегатов, массовая доля азота до 0,012%.

2. Независимо от способа выплавки и категории лист из стали с массовой долей азота более 0,008% должен выдерживать испытание на механическое старение.

(Измененная редакция, Изм. N 4).

1.8. В готовом прокате предельные отклонения по химическому составу должны соответствовать нормам, указанным в табл.1а.

В прокате из стали марок 20К и 22К плюсовые отклонения по углероду не допускаются.

Таблица 1а

|

Класс стали |

Предельные отклонения в готовом прокате, % | |||||||

|

|

Углерод |

Марга- |

Крем- |

Хром |

Молиб- |

Вана |

Сера |

Фосфор |

|

|

|

|

|

|

|

|

|

|

|

|

-0,02 |

-0,03 |

-0,02 |

|

|

|

|

|

|

Низколегиро- |

±0,02 |

±0,10 |

±0,05 |

±0,05 |

- |

- |

+0,005 |

+0,005 |

|

Легированная |

±0,01 |

±0,02 |

±0,02 |

±0,05 |

±0,02 |

±0,02 |

+0,005 |

+0,005 |

(Измененная редакция, Изм. N 3).

2. СОРТАМЕНТ

2.1. В зависимости от марки стали толщина листов должна соответствовать табл.2.

Таблица 2

|

Марки стали |

Толщина, мм |

|

15К, 16К, 18К, 20К |

4-60 |

|

22К |

25-70 |

|

09Г2С, 16ГС |

4-160 |

|

10Г2С1 |

4-160 |

|

17ГС, 17Г1С |

4-50 |

|

12Х1МФ |

4-40 |

|

12ХМ |

4-160 |

|

10Х2М |

8-50 |

|

14ХГС |

4-10 |

(Измененная редакция, Изм. N 1, 2, 3).

2.2. По размерам, предельным отклонениям и другим требованиям сталь должна соответствовать ГОСТ 19903-74.

Примеры условных обозначений

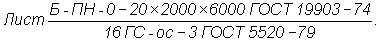

Листовой прокат нормальной точности прокатки (Б), нормальной плоскостности (ПН), с обрезными кромками (О), размером 20х2000х6000 мм из стали марки 16ГС, с ограничением суммарной массовой доли остаточных элементов хрома, никеля и меди не более 0,60% (ос); категории 3 без термической обработки:

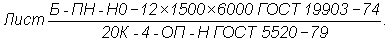

Листовой прокат нормальной точности прокатки (Б), нормальной плоскостности (ПН), с необрезными кромками (НО), размером 12х1500х6000 мм из стали марки 20К, категории 4, очищенной от окалины (ОП), нормализованный (Н):

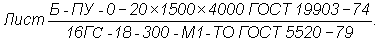

Листовой прокат нормальной точности прокатки (Б), улучшенной плоскостности (ПУ), с обрезными кромками (О), размером 20х1500х4000 мм, из стали марки 16ГС, категории 18, с определением предела текучести при температуре 300°С (300), с ограничением верхнего предела временного сопротивления не более 640 Н/мм (M1), термически обработанный (ТО):

(M1), термически обработанный (ТО):

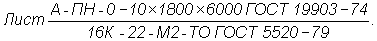

Листовой прокат повышенной точности прокатки (А), нормальной плоскостности (ПН), с обрезными кромками (О), размером 10х1800х6000 мм из стали марки 16К, категории 22, с определением относительного сужения в направлении толщины проката (М2), термически обработанный (ТО):

(Измененная редакция, Изм. N 4).

3. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

3.1. Листы изготовляют на станах полистной или порулонной прокатки с последующей порезкой на листы в соответствии с требованиями настоящего стандарта. Назначение и условия применения листов, предназначенных для объектов котлонадзора, регламентируются правилами, установленными органами Госгортехнадзора РФ.

(Измененная редакция, Изм. N 4).

3.2. В зависимости от нормируемых механических свойств листы изготовляют по категориям, указанным в табл.3. Категория устанавливается потребителем. При отсутствии указаний категория устанавливается предприятием-изготовителем.

(Измененная редакция, Изм. N 1).

Таблица 3

|

Нормируемая характеристика |

Категория | ||||||||||||||||||||

|

|

2* |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

15 |

16 |

17 |

18 |

19 |

20 |

21 |

22 |

|

____________________ | |||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Механические свойства при растяжении и изгиб в холодном состоянии |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Ударная вязкость |

|

|

|

|

|

|

|

|

|

|

|

|

|

| |||||||

|

Ударная вязкость |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Ударная вязкость |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

-20°С |

|

|

|

+ |

|

|

|

|

|

+ |

|

|

|

|

|

|

|

|

|

|

|

|

-40°С |

|

|

|

|

+ |

|

|

|

|

|

+ |

|

|

|

|

|

|

|

|

|

|

|

-50°С |

|

|

|

|

|

+ |

|

|

|

|

|

+ |

|

|

|

|

|

|

|

|

|

|

-60°С |

|

|

|

|

|

|

+ |

|

|

|

|

|

+ |

|

|

|

|

|

|

|

|

|

-70°С |

|

|

|

|

|

|

|

+ |

|

|

|

|

|

+ |

|

|

|

|

|

|

|

|

Предел текучести при повышенной температуре* |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Предел текучести при повышенной температуре, ударная вязкость КСИ при одной из минусовых температур* и после механического старения |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

____________________ | |||||||||||||||||||||

|

Ударная вязкость |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

+20°С |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

+ |

|

|

|

|

0°С |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

+ |

|

|

|

-20°С |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

+ |

|

|

-40°С |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

+ |

(Измененная редакция, Изм. N 4).

3.3. Категории в зависимости от марки стали приведены в табл.3а.

Таблица 3а

|

Марка стали |

Категория |

|

15К, 16К, 18К, 22К |

2-4, 10, 16, 18-21 |

|

20К |

2-5, 10, 11, 16, 18-21 |

|

16ГС, 09Г2С, 10Г2С1 |

2-18, 19-22 |

|

17ГС, 17Г1С, 14ХГС |

2-6, 10-12, 16, 18-22 |

|

12ХМ, 10X2M, 12Х1МФ |

2-3, 16, 18-20 |

Примечание. Листы категорий 16, 17, 18 изготовляют толщиной 12 - 60 мм, а из стали марки 22К - 25-70 мм.

(Измененная редакция, Изм. N 4).

3.4. (Исключен, Изм. N 1).

3.5. Листы из стали марок 16К и 18К изготовляют с нормализацией (Н). По требованию потребителя листы из стали этих марок изготовляют без нормализации.

Листы из стали марок 15К и 20К изготовляют без нормализации.

По требованию потребителя листы из стали марок 15К и 20К изготовляют в нормализованном состоянии (Н).

Листы из стали марки 22К толщиной до 35 мм включительно изготовляются без термической обработки или термически обработанные (ТО), толщиной более 25 мм - без термической обработки.

(Измененная редакция, Изм. N 1, 2, 3, 4).

3.6. Листы из низколегированной стали категории 2-6, 10-12, 16, 18, 19, 20 изготовляют без термической обработки или термически обработанные, в том числе с прокатного нагрева (ТО); категорий 7-9, 13- 15, 17, 21, 22 - термически обработанные (после нормализации или закалки с отпуском) - ТО.

Листы из стали марок 17ГС, 17Г1С всех толщин, листы из стали марки 10Г2С1 толщиной более 20 мм категорий 4-15, 17, 20-22 изготовляют термически обработанные (после нормализации или закалки с отпуском) -ТО.

По согласованию изготовителя с потребителем допускается изготовлять листы без термической обработки при условии, что механические свойства, определенные на термически обработанных образцах, будут соответствовать значениям, указанным в табл.4.

(Измененная редакция, Изм. N 4).

Таблица 4

Механические свойства листов при температуре (+20 )°C

)°C

|

|

|

|

|

|

Ударная вязкость | |

|

Марка стали |

Толщина листа, мм |

Предел текучести |

Временное сопротивле- |

Относитель- |

|

|

|

___________________ | ||||||

|

|

|

|

|

|

|

|

|

15К |

От 5 " 20 |

225 (23) |

370-480 |

27 |

69 (7) |

34 (3,5)* |

|

|

" 21 " 40 |

215 (22) |

370-480 |

26 |

64 (6,5) |

29 (3) |

|

|

" 41 " 60 |

205 (21) |

370-480 |

25 |

69 (7) |

29 (3) |

|

__________________ | ||||||

|

|

|

|

|

|

|

|

|

16К |

От 5 " 20 |

255 (26) |

400-490 |

22 |

69 (7) |

34 (3,5)* |

|

|

" 21 " 40 |

245 (25) |

400-490 |

22 |

69 (7) |

34 (3,5) |

|

|

" 41 " 60 |

235 (24) |

400-490 |

22 |

69 (7) |

34 (3,5) |

|

__________________ | ||||||

|

|

|

|

|

|

|

|

|

18К |

От 5 " 20 |

275 (28) |

430-520 |

20 |

59 (6) |

29 (3)* |

|

|

" 21 " 40 |

265 (27) |

430-520 |

20 |

59 (6) |

29 (3) |

|

|

" 41 " 60 |

255 (26) |

430-520 |

20 |

59 (6) |

29 (3) |

|

__________________ | ||||||

|

|

|

|

|

|

|

|

|

20К |

От 5 " 20 |

245 (25) |

400-510 |

25 |

59 (6) |

29 (3)* |

|

|

" 21 " 40 |

235 (24) |

400-510 |

24 |

54 (5,5) |

24 (2,5) |

|

|

" 41 " 60 |

225 (23) |

400-510 |

23 |

49 (5) |

24 (2,5) |

|

__________________ | ||||||

|

|

|

|

|

|

|

|

|

|

Св. 60 " 70 |

255 (26) |

430-590 |

22 |

59 (6) |

29 (3) |

|

|

|

|

|

|

|

|

|

|

|

|

470-640 |

|

|

|

|

|

От 5 " 40 |

295 (30) |

440-590 |

21 |

79 (8) |

- |

|

|

|

|

470-640 |

|

|

|

|

___________________ | ||||||

|

|

|

|

|

|

|

|

|

12ХМ |

От 5 " 50 |

245 (25) |

430-550 |

22 |

59 (6) |

- |

|

|

" 51 " 100 |

235 (24) |

Не менее |

20 |

49 (5) |

- |

|

|

|

|

Не менее |

18 |

39 (4) |

- |

|

|

|

|

|

|

|

|

|

|

|

|

450-590 |

|

|

|

|

_____________________ | ||||||

(Измененная редакция, Изм. N 4).

3.7. Листы из стали марок 12ХМ, 10Х2М, 12Х1МФ изготовляют термически обработанными.

3.8. Механические свойства и результаты испытаний листов на изгиб должны соответствовать:

из углеродистой и легированной стали - нормам, указанным в табл.4 и 5;

из низколегированной стали - нормам, указанным в табл.4а и 5.

По требованию потребителя временное сопротивление для листов из низколегированной стали марок 09Г2С, 10Г2С1 и 16ГС (M1) не должно превышать 640 Н/мм (65 кгс/мм

(65 кгс/мм ).

).

(Измененная редакция, Изм. N 3, 4).

3.8.1. Для проката толщиной менее 8 мм допускается снижение относительного удлинения на 1% на 1 мм уменьшения толщины, для проката толщиной более 20 мм - снижение относительного удлинения на 0,25% на 1 мм увеличения толщины, но не более чем на 2%.

Для листов из углеродистой стали допускается увеличение верхнего предела временного сопротивления на 29,4 Н/мм (3 кгс/мм

(3 кгс/мм ) по сравнению с нормами, указанными в табл.4.

) по сравнению с нормами, указанными в табл.4.

Таблица 4а

|

|

|

|

|

|

|

| ||

|

|

|

|

|

|

|

|

|

при +20°С, Дж/см |

|

|

|

| ||||||

|

|

|

|

|

|

|

|

|

-

|

|

|

От 5 до 10 |

345 (35) |

490 (50) |

|

64 (6,5) |

39 (4,0) |

34 (3,5) |

|

|

|

" 10 " 20 включ. |

325 (33) |

470 (48) |

|

59 (6,0) |

34 (3,5) |

29 (3,0) |

|

|

|

Св. 20 " 32 " |

305 (31) |

460 (47) |

21 |

59 (6,0) |

34 (3,5) |

29 (3,0) |

29 (3,0) |

|

|

" 32 " 60 " |

285 (29) |

450 (46) |

|

59 (6,0) |

34 (3,5) |

29 (3,0) |

|

|

|

" 60 " 80 " |

275 (28) |

440 (45) |

|

59 (6,0) |

34 (3,5) |

29 (3,0) |

|

|

|

" 80 " 160 " |

265 (27) |

430 (44) |

|

59 (6,0) |

34 (3,5) |

29 (3,0) |

|

|

|

|

|

|

|

|

|

|

|

|

|

От 5 до 10 |

345 (35) |

490 (50) |

|

64 (5,5) |

39 (4,0) |

29 (3,0) |

|

|

|

" 10 " 20 включ. |

335 (34) |

480 (49) |

|

59 (6,0) |

29 (3,0) |

24 (2,5) |

|

|

|

Св. 20 " 32 " |

325 (33) |

470 (48) |

21 |

59 (6,0) |

29 (3,0) |

24 (2,5) |

29 (3,0) |

|

|

" 32 " 60 " |

325 (33) |

450 (46) |

|

59 (6,0) |

29 (3,0) |

24 (2,5) |

|

|

|

" 60 " 80 " |

295 (30) |

430 (44) |

|

59 (6,0) |

29 (3,0) |

24 (2,5) |

|

|

|

" 80 " 100 " |

295 (30) |

430 (44) |

|

59 (6,0) |

29 (3,0) |

24 (2,5) |

|

|

|

|

|

|

|

|

|

|

|

|

|

От 5 до 10 |

325 (33) |

490 (50) |

|

59 (6,0) |

39 (4,0) |

29 (3,0) |

|

|

|

" 10 " 20 включ. |

315 (32) |

480 (49) |

|

59 (6,0) |

29 (3,0) |

24 (2,5) |

|

|

|

Св. 20 " 32 " |

295 (30) |

470 (48) |

21 |

59 (6,0) |

29 (3,0) |

24 (2,5) |

29 (3,0) |

|

|

" 32 " 60 " |

285 (29) |

460 (47) |

|

59 (6,0) |

29 (3,0) |

24 (2,5) |

|

|

|

" 60 " 160 " |

275 (28) |

450 (46) |

|

59 (6,0) |

29 (3,0) |

24 (2,5) |

|

|

|

|

|

|

|

|

|

|

|

|

|

От 5 до 10 |

345 (35) |

510 (52) |

|

- |

44 (4,5) |

- |

29(3,0) |

|

|

" 10 " 20 включ. |

335 (34) |

490 (50) |

|

- |

34 (3,5) |

- |

|

|

|

|

|

|

|

|

|

|

|

|

|

От 5 до 10 |

355 (36) |

|

|

- |

44 (4,5) |

- |

29 (3,0) |

|

|

" 10 " 20 включ. |

345 (35) |

|

|

- |

39 (4,0) |

- |

|

|

|

|

|

|

|

|

|

|

|

|

|

От 5 до 10 |

|

|

|

|

39 (4,0) |

- |

29(3,0) |

|

|

10 |

|

|

|

|

34 (3,5) |

- |

|

(Измененная редакция, Изм. N 4).

Таблица 5

|

|

|

|

|

|

|

|

|

|

Св. 30 " 60 " |

|

|

16К |

От 4 " 60 " |

|

|

18К |

" 4 " 60 " |

|

|

20К |

" 4 " 30 " |

|

|

|

Св. 30 " 60 " |

|

|

22К |

От 25 " 70 " |

|

|

12Х1МФ |

" 4 " 40 " |

|

|

12ХМ |

" 4 " 50 " |

|

|

|

Св. 50 " 100 " |

|

|

|

" 100 " 160 " |

|

|

17ГС, 17Г1С |

От 4 " 20 " |

|

|

09Г2С |

" 4 " 160 " |

|

|

16ГС |

" 4 " 160 " |

|

|

10Г2С1 |

" 4 " 160 " |

|

|

14ХГС |

" 4 " 10 " |

|

(Измененная редакция, Изм. N 4).

3.8.2. Нормы ударной вязкости при минусовых температурах, которые не приведены в табл.4а, устанавливают по согласованию изготовителя с потребителем. При этом нормы ударной вязкости при температуре минус 20°С должны быть не ниже норм при температуре минус 40°С, при температуре минус 50 и минус 60°С - не ниже норм при температуре минус 70°С.

(Измененная редакция, Изм. N 4).

3.8.3. Листы всех марок стали дополнительно испытывают на ударный изгиб на поперечных образцах с концентратором напряжения вида V. Ударную вязкость углеродистых и низколегированных марок стали определяют при температурах 20 и 0°С, легированных - при 20°С. По требованию потребителя ударную вязкость

углеродистых и низколегированных марок стали определяют при температурах 20 и 0°С, легированных - при 20°С. По требованию потребителя ударную вязкость углеродистых и низколегированных марок стали определяют при температуре минус 20°С или минус 40°С.

углеродистых и низколегированных марок стали определяют при температуре минус 20°С или минус 40°С.

Нормы ударной вязкости  приведены в табл.5а.

приведены в табл.5а.

Таблица 5а

|

|

|

| |||

|

|

|

+20 |

0 |

-20 |

-40 |

|

|

|

|

|

|

|

|

16К |

" 5 " 60 " |

39 (4,0)* |

39 (4,0)* |

+ |

- |

|

18К |

" 5 " 60 " |

+ |

+ |

+ |

- |

|

20К |

" 5 " 60 " |

39 (4,0)* |

29 (3,0)* |

+ |

- |

|

22К |

" 25 " 70 " |

+ |

+ |

+ |

- |

|

09Г2С |

" 5 " 80 " |

39 (4,0) |

29 (3,0) |

+ |

+ |

|

10Г2С1 |

" 5 " 80 " |

+ |

+ |

+ |

+ |

|

16ГС |

" 5 " 80 " |

39 (4,0) |

34 (3,5) |

+ |

+ |

|

17ГС |

" 5 " 50 " |

+ |

34 (3,5)* |

+ |

+ |

|

17Г1С |

" 5 " 50 " |

+ |

34 (3,5)* |

+ |

+ |

|

12ХМ |

" 5 " 60 " |

39 (4,0) |

+ |

- |

- |

|

|

Св. 60 " 160 " |

+ |

+ |

- |

- |

|

10Х2М |

От 8 " 50 " |

+ |

+ |

- |

- |

|

12Х1МФ |

" 5 " 40 " |

+ |

+ |

- |

- |

Примечания:

1. Результаты контроля значений ударной вязкости, отмеченных знаком "*", факультативны до 01.01.2000 и указываются в документе о качестве.

2. Знак "+" означает, что до 01.01.2000 контроль проводят для набора статистических данных и результаты контроля указывают в документе о качестве.

(Введена дополнительно, Изм. N 4).

Определение значений проводят для набора статистических данных.

(Измененная редакция, Изм. N 4).

3.8.4. При испытании механических свойств листов толщиной 25 мм и более дополнительно контролируют относительное сужение поперечного сечения. Результаты контроля относительного сужения не являются браковочным признаком до 01.01.2000 и указываются в документе о качестве.

(Измененная редакция, Изм. N 4).

3.8.5. По требованию потребителя листы из сталей марок 16К, 16ГС, 17ГС, 12ХМ и 10Х2М поставляют с нормированием относительного сужения поперечного сечения в направлении толщины листа (М2). Нормы устанавливают в соответствии с приложением 1.

3.8.1 - 3.8.5. (Введены дополнительно, Изм. N 3).

3.9. Предел текучести при повышенных температурах должен соответствовать табл.6.

В соответствии с заказом для стали марки 14ХГС определяют предел текучести при одной из температур, указанных в табл.6. Нормы устанавливают с 01.01.2000. Определение значений проводят для набора статистических данных.

(Измененная редакция, Изм. N 2, 3, 4).

Таблица 6

|

|

| |||||||

|

|

200 |

250 |

300 |

320 |

350 |

400 |

450 |

500 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

206(21*) |

|

|

|

|

|

|

_________________ | ||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

255 (26)* |

225 (23)* |

- |

206 (21)* |

|

- |

- |

|

_________________ | ||||||||

|

|

|

|

|

|

|

|

|

|

|

|

265 (27)* |

255 (26)* |

245 (25)* |

- |

225 (23)* |

206 (21)* |

|

162 (16,5)* |

|

_________________ | ||||||||

|

|

|

|

|

|

|

|

|

|

|

|

225 (23)* |

|

|

|

|

|

|

171,5 |

|

|

|

|

|

|

|

|

|

(17,5)* |

|

_________________ | ||||||||

|

|

|

|

|

|

|

|

|

|

|

|

274 (28)* |

265 (27)* |

255 (26)* |

- |

245 (25) * |

225(23)* |

|

176 (18)* |

|

_________________ | ||||||||

(Измененная редакция, Изм. N 3).

3.10. Свариваемость стали обеспечивается технологией ее изготовления и химическим составом.

3.8 - 3.10. (Измененная редакция, Изм. N 1).

3.11. На поверхности листов не должно быть трещин, плен, раскатанных пузырей и загрязнений, пузырей-вздутий, раковин, вдавов, вкатанной окалины.

3.12. Поверхностные дефекты должны быть удалены пологой вырубкой или зачисткой абразивным инструментом на глубину, не выводящую размеры листов за предельные отклонения по толщине.

3.13. На листах толщиной 15 мм и более допускается удаление поверхностных дефектов и последующая заварка этих участков.

Допустимая глубина завариваемых дефектных участков для листов толщиной от 15 до 120 мм должна быть не более 25% номинальной толщины листа, для листов толщиной свыше 120 мм не более 30 мм. Суммарная площадь завариваемых участков не должна превышать 1% площади листа, а площадь отдельного дефектного участка должна быть не более 25 см без учета развала после удаления дефекта.

без учета развала после удаления дефекта.

Качество исправленных участков должно быть не ниже качества основного металла.

(Измененная редакция, Изм. N 1).

3.14. На поверхности листов допускаются без зачистки отдельные забоины, риски, царапины, отпечатки, если глубина их залегания не выводит толщину листа за предельные отклонения, а также тонкий слой окалины, не препятствующий выявлению поверхностных дефектов, незначительная рябизна.

3.15. По согласованию изготовителя с потребителем листы полностью очищают от окалины (ОП).

(Измененная редакция, Изм. N 4).

3.16. Листы должны быть обрезаны. По согласованию с потребителем допускается кромку не обрезать.

3.17. На листах, прокатанных на непрерывных станах, допускается кромку не обрезать. Глубина дефектов на кромках не должна превышать половины предельного отклонения по ширине и выводить листы за номинальный размер по ширине.

3.18. На обрезанных кромках листов не должно быть расслоений, трещин-расщеплений, следов усадочной раковины, рыхлости, пузырей-вздутий и раскатанных загрязнений.

Допускаются отдельные раскатанные пузыри, если они расположены нескученно и длина каждого не превышает 20 мм, а глубина - 2 мм.

3.19. Расслоения в листах не допускаются.

3.20. (Исключен, Изм. N 1).

3.21. В макроструктуре листов не должно быть видимых без применения увеличительных приборов расслоений, скопления раскатанных пузырей, шлаковых включений, флокенов. Допускаются отдельные раскатанные пузыри длиной не более 15 мм. В изломах допускаются расслоения, общей длиной не превышающие 20 мм.

(Измененная редакция, Изм. N 4).

3.22. Сплошность листов при проведении ультразвукового контроля должна соответствовать 1, 2, 3-му классам ГОСТ 22727-88.

Необходимость проведения ультразвукового контроля и класс сплошности указывают в заказе.

(Измененная редакция, Изм. N 3, 4).

3.23. Пределы ползучести и длительной прочности при повышенных температурах приведены в приложении 2.

(Введен дополнительно, Изм. N 3).

4. ПРАВИЛА ПРИЕМКИ

4.1. Листы предъявляют к приемке партиями. Партия должна состоять из листов одной марки, одной толщины, одной садки в печь или подвергнутых термической обработке по одному режиму (в печах непрерывного действия, для листов из слитков - одной плавки-ковша, а для листов с испытанием относительного сужения поперечного сечения в направлении толщины листа - одной группы качества).

Разница по массовой доле углерода и марганца в партии листов, полученных из стали с установок непрерывной разливки, не должна превышать соответственно 0,04 и 0,15%.

Масса партии, разливаемой на установках непрерывной разливки, должна быть не более 400 т.

Для стали с установок непрерывной разливки разницу по массовой доле углерода и марганца устанавливают по ковшевому анализу.

(Измененная редакция, Изм. N 1, 3, 4).

4.1a. Каждая партия сопровождается документом о качестве по ГОСТ 7566-94 с дополнительным указанием: номера листа (при испытании каждого листа партии); наличия исправленных поверхностных дефектов заваркой; результатов проверки листов на внутренние дефекты; ударной вязкости KCV; относительного сужения поперечного сечения; предела текучести при повышенных температурах стали марки 14ХГС.

(Измененная редакция, Изм. N 2, 3, 4).

4.2. Контролю поверхности подвергают все листы.

При изготовлении листов из рулонов изготовитель подвергает контролю поверхности рулонов.

(Измененная редакция, Изм. N 3).

4.3. Для контроля качества листов толщиной менее 12 мм отбирают не менее 10% листов партии.

Листы толщиной 12 мм и более контролируют полистно. Контрольным листом у изготовителя считают раскатанный из слитка или сляба лист перед порезкой.

По требованию потребителя контроль качества листов толщиной 8-12 мм проводят на всех листах партии, а листов толщиной 12 мм и более - на 10% листов от партии.

При изготовлении листов из рулонов изготовитель подвергает контролю качества не менее 10% рулонов.

(Измененная редакция, Изм. N 3).

4.3а. Для листов из стали марок 15К, 16К, 17ГС, 17Г1С, 18К, 20К, 16ГС, 09Г2С и 10Г2С1 допускается у изготовителя определять пределы текучести при повышенных температурах периодически в сроки, согласованные с головной научно-исследовательской организацией отрасли машиностроения.

(Измененная редакция, Изм. N 2, 3, 4).

4.4. Отбор проб для химического анализа производят по ГОСТ 7565-81.

Контроль добавок титана, а также остаточного азота, мышьяка, хрома, никеля и меди проводят по требованию потребителя.

В сталях, выплавленных на базе керченских руд, определение массовой доли мышьяка обязательно.

(Измененная редакция, Изм. N 4).

4.5. При получении неудовлетворительных результатов проверки хотя бы по одному из показателей повторную проверку проводят по ГОСТ 7566-94.

(Измененная редакция, Изм. N 4).

5. МЕТОДЫ ИСПЫТАНИЙ

5.1. Химический анализ стали проводят по ГОСТ 12344-88, ГОСТ 12345-88, ГОСТ 12346-78, ГОСТ 12347-77, ГОСТ 12348-78, ГОСТ 12349-83, ГОСТ 12350-78, ГОСТ 12351-81, ГОСТ 12352-81, ГОСТ 12355-78, ГОСТ 12356-81, ГОСТ 12359-81, ГОСТ 12361-82, ГОСТ 18895-81 и ГОСТ 28473-90, ГОСТ 12354-81 и ГОСТ 12358-82, ГОСТ 22536.0-87, ГОСТ 22536.1-88, ГОСТ 22536.2-87, ГОСТ 22536.3-88, ГОСТ 22536.4-88, ГОСТ 22536.5-87 или другими методами, обеспечивающими требуемую точность.

(Измененная редакция, Изм. N 1, 2, 3).

5.2. Отбор проб для механических испытаний и испытаний на изгиб производят в соответствии с требованиями ГОСТ 7564-73.

Примечание. По требованию потребителя механические свойства определяют на образцах, вырезанных вдоль направления прокатки.

(Измененная редакция, Изм. N 1).

5.3. Механические свойства и изгиб листов из стали марок 16К и 18К, изготовленных без нормализации, проверяют на нормализованных образцах.

(Измененная редакция, Изм. N 3).

5.4. (Исключен, Изм. N 1).

5.5. Механические свойства и изгиб листов из стали марки 22К толщиной более 35 мм проверяют на термически обработанных образцах.

(Введен дополнительно, Изм. N 2).

5.6. Механические свойства и изгиб листов, изготовленных без термической обработки, по требованию потребителя проверяют на термически обработанных образцах.

5.7. Поверхность листов осматривают без применения увеличительных приборов, при необходимости - с предварительным осветлением участка поверхности.

Расслоения контролируются осмотром кромок листа у изготовителя, а также при порезке у потребителя.

При необходимости наличие дефектов на кромках проверяют снятием стружки. Раздвоение стружки служит признаком несплошности металла. Качество заваренных участков проверяют ультразвуковым методом, магнитопорошковой дефектоскопией или другими методами, обеспечивающими надежность контроля.

5.6; 5.7. (Измененная редакция, Изм. N 1).

5.8. От каждого листа выборки отбирают:

для испытания на растяжение при комнатной температуре и предела текучести при одной из повышенных температур - по одному образцу;

для определения ударной вязкости - по три образца при каждой температуре или после механического старения (в зависимости от категорий).

(Измененная редакция, Изм. N 3).

5.8.1. Oт каждого контрольного листа изготовитель отбирает образцы:

от головного конца - при прокатке листа из слитка;

от любого конца - при прокатке листа из сляба;

от каждого конца - от листов массой 6 т и более.

5.8.2. Образцы от термически обработанных листов вырезают после термообработки.

Если образцы вырезают до термической обработки листов, их подвергают термической обработке вместе с соответствующими листами; при этом образцы располагают на соответствующих концах листов.

5.8.3. При изготовлении листов из рулонов от каждого контрольного рулона изготовитель отбирает:

для испытания на растяжение при комнатной температуре и предела текучести при одной из повышенных температур - по два образца: перед первым листом и из середины рулона;

для определения ударной вязкости на образцах с концентратором вида U и V - по три образца, соответствующие началу, середине и концу рулона при каждой температуре или после механического старения (в зависимости от категорий).

5.8.1-5.8.3. (Введены дополнительно, Изм. N 3).

5.9. Для испытания на изгиб и контроля макроструктуры (изломом или травлением) отбирают один образец от одного контрольного листа партии.

(Измененная редакция, Изм. N 1).

5.10. Испытание на растяжение проводят по ГОСТ 1497-84.

Относительное сужение поперечного сечения контролируют в том случае, если механические свойства определяют на цилиндрических образцах.

(Измененная редакция, Изм. N 3).

5.11. Предел текучести при повышенных температурах определяют по ГОСТ 9651-84.

5.12. Макроструктуру контролируют на продольных изломах или продольных протравленных темплетах по ГОСТ 10243-75 или ультразвуковым методом по методике, согласованной с головной научно-исследовательской организацией отрасли машиностроения.

(Измененная редакция, Изм. N 1).

5.13. Определение ударной вязкости производят на образцах с концентратором вида V и U по ГОСТ 9454-78, после механического старения по ГОСТ 7268-82.

Для листов толщиной 10 мм и более ударную вязкость определяют на образцах типа 1 и 11.

Для листов толщиной менее 10 до 5 мм ударную вязкость определяют на образцах типа 3 и 13.

Ударную вязкость листов толщиной 5 и 10 мм, прокатанных с отклонением на минусовый допуск, определяют на образцах толщиной, равной толщине проката.

Примечание. При испытании при температуре +20°С и минусовых температурах на одном образце допускается снижение ударной вязкости на 0,5 кгс·м/см .

.

(Измененная редакция, Изм. N 1, 3, 4).

5.14. Ударную вязкость для углеродистой и низколегированной стали после механического старения определяют для листов толщиной 7 мм и более.

Для одного из образцов допускается снижение ударной вязкости на 0,5 кгс·м/см по сравнению с установленными нормами.

по сравнению с установленными нормами.

5.15. Испытание на холодный изгиб проводят по ГОСТ 14019-80.

5.16. Допускается применять статические и неразрушающие методы контроля механических свойств и других нормируемых характеристик.

Метод и методика контроля согласовываются с головной научно-исследовательской организацией отрасли машиностроения.

(Измененная редакция, Изм. N 1).

5.17. Размеры и отклонение от плоскостности листов контролируют в соответствии с ГОСТ 19903-74.

(Измененная редакция, Изм. N 4).

5.18. Ультразвуковой контроль внутренних дефектов проводят по требованию потребителя в соответствии с ГОСТ 22727-88.

5.19. Методы контроля относительного сужения поперечного сечения в направлении толщины листа по ГОСТ 28870-90.

(Введен дополнительно, Изм. N 3, 4).

6. МАРКИРОВКА И УПАКОВКА

6.1. Маркировка, упаковка и оформление документации - по ГОСТ 7566-94.

(Измененная редакция, Изм. N 4).

6.2. (Исключен, Изм. N 1).

6.3. При полистном испытании каждый лист маркируется присвоенным ему номером.

ПРИЛОЖЕНИЕ 1

Рекомендуемое

ОСНОВНЫЕ ПОЛОЖЕНИЯ ПОСТАВКИ ЛИСТОВ С НОРМИРОВАНИЕМ

ОТНОСИТЕЛЬНОГО СУЖЕНИЯ ПОПЕРЕЧНОГО СЕЧЕНИЯ В

НАПРАВЛЕНИИ ТОЛЩИНЫ ЛИСТА

1. Листы могут поставляться по группам качества относительного сужения в направлении толщины листа -  и

и  .

.

Относительное сужение при разрыве в направлении толщины указано в таблице.

|

|

| ||

|

Группа качества |

Толщина листа, мм, не более |

среднее значение трех отдельных образцов, % |

относительное значение |

|

|

|

| |

|

|

|

|

|

|

|

40 |

25 |

15 |

|

|

|

35 |

25 |

2. В листах группы качества  внутренние дефекты в виде расслоений не допускаются, если они не имеют точечной формы, их диаметр превышает 10 мм и на площади 1 м

внутренние дефекты в виде расслоений не допускаются, если они не имеют точечной формы, их диаметр превышает 10 мм и на площади 1 м имеется свыше одного дефекта.

имеется свыше одного дефекта.

3. Для листов группы качества  партия должна состоять из листов одной марки стали, одной садки в печь или подвергнутых термической обработке по одному режиму (в печах непрерывного действия), для стали из слитков - одной плавки-ковша, одной группы качества и одной группы толщины.

партия должна состоять из листов одной марки стали, одной садки в печь или подвергнутых термической обработке по одному режиму (в печах непрерывного действия), для стали из слитков - одной плавки-ковша, одной группы качества и одной группы толщины.

По толщине листы подразделяются на группы толщиной до 20 мм и свыше 20 мм.

Испытанию на растяжение в направлении толщины подвергают 10% листов группы качества  , 20% листов группы качества

, 20% листов группы качества  и каждый лист от партии группы качества

и каждый лист от партии группы качества  .

.

4. Если при испытании механических свойств в направлении толщины не достигается предписанное минимальное среднее значение или отдельный результат испытания находится ниже предписанного минимального отдельного значения, испытание проводят на трех новых образцах. При этом среднее значение из всех результатов испытания должно быть не ниже предписанного среднего значения и никакой из отдельных результатов, полученных на новых образцах, не должен быть ниже наименьшего отдельного значения.

5. Определение относительного сужения поперечного сечения в направлении толщины листа в случае необходимости может проводиться для листов толщиной свыше 40 мм.

ПРИЛОЖЕНИЕ 2

Справочное

ПРЕДЕЛ ПОЛЗУЧЕСТИ И ДЛИТЕЛЬНОЙ ПРОЧНОСТИ

ПРИ ПОВЫШЕННЫХ ТЕМПЕРАТУРАХ

|

|

|

|

| |||

|

|

|

10000ч |

100000 ч |

10000 |

100000 ч |

200000 ч |

|

|

|

| ||||

|

|

|

|

|

|

|

|

|

|

390 |

188 (19,2) |

121 (12,3) |

215 (21,9) |

143 (14,6) |

125 (12,8) |

|

|

400 |

162 (16,5) |

108 (11,0) |

196 (20,0) |

129 (13,2) |

113 (11,5) |

|

|

410 |

146 (14,9) |

96 (9,8) |

178 (18,1) |

116 (11,8) |

101 (10,3) |

|

|

420 |

130 (13,3) |

84 (8,6) |

160 (16,3) |

103 (10,5) |

89 (9,1) |

|

16К |

430 |

116 (11,8) |

74 (7,5) |

144 (14,7) |

91 (9,3) |

77 (7,9) |

|

|

440 |

103 (10,5) |

64 (6,5) |

129 (13,2) |

79 (8,1) |

67 (6,8) |

|

|

450 |

91 (9,3) |

54 (5,5) |

115 (11,7) |

69 (7,0) |

58 (5,9) |

|

|

460 |

80 (8,2) |

46 (4,7) |

103 (10,5) |

59 (6,0) |

69 (5,0) |

|

|

470 |

72 (7,3) |

38 (3,9) |

92 (9,4) |

50 (5,1) |

41 (4,2) |

|

|

480 |

64 (6,5) |

31 (3,2) |

82 (8,4) |

42 (4,3) |

33 (3,4) |

|

|

(490) |

57 (5,8) |

25 (2,6) |

74 (7,6) |

35 (3,6) |

26 (2,7) |

|

|

|

|

|

|

|

|

|

|

400 |

175 (17,8) |

102 (10,4) |

248 (25,3) |

172 (17,5) |

152 (15,5) |

|

|

410 |

155 (15,8) |

106 (10,9) |

221 (22,5) |

151 (15,4) |

132 (13,5) |

|

|

420 |

137 (14,0) |

93 (9,5) |

194 (19,8) |

132 (13,5) |

115 (11,7) |

|

16ГС |

430 |

121 (12,3) |

80 (8,2) |

172 (17,5) |

115 (11,7) |

100 (10,2) |

|

17ГС |

440 |

106 (10,8) |

69 (7,0) |

150 (15,3) |

100 (10,2) |

86 (8,8) |

|

|

450 |

92 (9,4) |

59 (6,0) |

131 (13,4) |

86 (8,8) |

75 (7,6) |

|

|

460 |

80 (8,2) |

50 (5,1) |

116 (11,8) |

75 (7,6) |

64 (6,5) |

|

|

470 |

70 (7,1) |

43 (4,4) |

102 (10,4) |

64 (6,5) |

54 (5,5) |

|

|

480 |

61 (6,2) |

37 (3,8) |

88 (9,0) |

54 (5,5) |

45 (4,6) |

|

|

(490) |

53 (5,4) |

31 (3,2) |

78 (8,0) |

46 (4,7) |

38 (3,9) |

|

|

|

|

|

|

|

|

|

|

460 |

224 (22,8) |

178 (18,2) |

317 (32,3) |

247 (25,2) |

223 (22,7) |

|

12ХМ |

470 |

212 (21,6) |

163 (16,6) |

298 (30,4) |

228 (23,2) |

205 (20,9) |

|

|

480 |

198 (20,2) |

146 (14,9) |

278 (28,4) |

208 (21,2) |

186 (19,0) |

|

|

490 |

183 (18,7) |

129 (13,2) |

257 (26,2) |

187 (19,1) |

167 (17,0) |

|

|

|

|

|

|

|

|

|

|

510 |

145 (14,8) |

94 (9,6) |

208 (21,2) |

140 (14,3) |

120 (12,2) |

|

|

520 |

122 (12,4) |

78 (8,0) |

179 (18,3) |

112 (11,4) |

94 (9,6) |

|

12ХМ |

530 |

102 (10,4) |

64 (6,5) |

150 (15,3) |

86 (8,9) |

71 (7,2) |

|

|

540 |

84 (8,6) |

50 (5,1) |

126 (12,8) |

66 (6,7) |

52 (5,3) |

|

|

550 |

69 (7,0) |

38 (3,9) |

103(10,5) |

49 (5,0) |

37 (3,8) |

|

|

(560) |

58 (5,9) |

29 (3,0) |

85 (8,7) |

38 (3,9) |

27 (2,8) |

|

|

|

|

|

|

|

|

|

|

480 |

184 (18,8) |

106 (10,8) |

223 (22,7) |

149 (15,2) |

132 (13,5) |

|

|

490 |

165 (16,8) |

97 (9,9) |

204 (20,8) |

132 (13,5) |

116 (11,8) |

|

|

500 |

147 (15,0) |

87 (8,9) |

186 (19,0) |

118 (12,0) |

102 (10,4) |

|

|

510 |

128 (13,1) |

78 (8,0) |

169 (17,3) |

105 (10,7) |

91 (9,3) |

|

10Х2М |

520 |

112 (11,4) |

70 (7,1) |

153 (15,6) |

93 (9,5) |

80 (8,2) |

|

|

530 |

97 (9,9) |

62 (6,3) |

137 (14,0) |

82 (8,4) |

71 (7,2) |

|

|

540 |

83 (8,5) |

54 (5,5) |

124 (12,6) |

73 (7,4) |

62 (6,3) |

|

|

550 |

71 (7,2) |

46 (4,7) |

108 (11,0) |

63 (6,4) |

53 (5,4) |

|

|

560 |

61 (6,2) |

40 (4,1) |

94 (9,6) |

53 (5,4) |

45 (4,6) |

|

|

570 |

53 (5,4) |

34 (3,5) |

82 (8,4) |

46 (4,7) |

38 (3,9) |

|

|

|

|

|

|

|

|

|

|

510 |

|

|

180 (18,4) |

170 (17,4) |

130 (13,3) |

|

|

520 |

|

|

170 (17,4) |

157 (16,0) |

115 (11,7) |

|

|

530 |

|

|

150 (15,3) |

141 (14,4) |

105 (10,7) |

|

|

540 |

|

|

135 (13,6) |

126 (12,9) |

95 (9,7) |

|

12Х1МФ |

550 |

|

|

120 (12,3) |

113 (11,5) |

85 (8,7) |

|

|

560 |

|

|

110 (11,2) |

98 (10,0) |

75 (7,6) |

|

|

570 |

|

|

100 (10,2) |

88 (9,0) |

70 (7,2) |

|

|

580 |

|

|

90 (9,2) |

78 (8,0) |

60 (6,1) |

|

|

590 |

|

|

80 (8,2) |

68 (6,9) |

55 (5,6) |

|

|

600 |

|

|

70 (7,2) |

59 (6,0) |

50 (5,1) |

|

|

610 |

|

|

65 (6,6) |

50 (5,1) |

- |

Примечания:

1. Указанные значения являются средними.

2. Значения температуры в скобках показывают, что соответствующую сталь при этой температуре нельзя применять в условиях длительной нагрузки.

Приложения 1, 2. (Введены дополнительно, Изм. N 3).

ПРИЛОЖЕНИЕ 3*

Справочное

________

* (Исключено, Изм. N 4).

Текст документа сверен по:

официальное издание

М.: Издательство стандартов, 1995

Юридическим бюро

в текст документа внесено Изменение N 4,

принятое Межгосударственным Советом по

стандартизации, метрологии и

сертификации (протокол N 12 от 21.11.97)

при температуре +20°С

при температуре +20°С ,

, , Н/мм

, Н/мм , %. не менее

, %. не менее  - диаметр оправки,

- диаметр оправки,  - толщина образца)

- толщина образца)

, %

, %