- USD ЦБ 03.12 30.8099 -0.0387

- EUR ЦБ 03.12 41.4824 -0.0244

|

Краснодар:

|

погода |

Курсы

Индексы

- DJIA 03.12 12019.4 -0.01

- NASD 03.12 2626.93 0.03

- RTS 03.12 1545.57 -0.07

|

МИНИСТЕРСТВО |

Руководителям управлений, |

В целях совершенствования технологии очистки фильтроэлементов и фильтропакетов авиационных систем, снижения расхода авиаГСМ, улучшения условий труда и внедрения экологических мероприятий

ПРЕДЛАГАЮ:

1. Ввести в действие прилагаемую Инструкцию по очистке фильтроэлементов и фильтропакетов в условиях эксплуатации и ремонта авиационной техники № 63 (в редакции 5).

2. Указание МГА от 22.07.77 № 107 считать утратившим силу.

3. Указание изучить со всем инженерно-техническим составом АТБ.

|

Заместитель Министра |

В.В. Горлов |

Министерство гражданской авиации СССР

ИНСТРУКЦИЯ

ПО ОЧИСТКЕ ФИЛЬТРОЭЛЕМЕНТОВ И ФИЛЬТРОПАКЕТОВ

В УСЛОВИЯХ ЭКСПЛУАТАЦИИ И РЕМОНТА АВИАЦИОННОЙ ТЕХНИКИ № 63

(в редакции 5)

(Введена в действие указанием МГА от 20.12.91 № 423/У)

Москва 1992

ВВЕДЕНИЕ

Современные летательные аппараты (ЛА) оснащены сложными прецезионными системами (гидравлической, топливной, масляной и др.), выполняющими ряд ответственных для обеспечения полета функций. Чистота применяемых рабочих жидкостей (топлив, масел, спецжидкостей) и внутренних полостей систем является непременным условием эксплуатационной надежности и безопасности полетов авиатехники.

В настоящей инструкции изложены усовершенствованная технология очистки фильтроэлементов (ФЭ) и фильтропакетов (ФП) гидравлической, топливной и масляной систем ЛА, перечень рекомендуемого оборудования и современных технических моющих средств (ТМС) "Вертолин-74" (ТУ 3810960-86), "Синвал" (ТУ 10-1532-80), "Импульс" (ТУ 38-101838-80). Указанные ТМС негорючи, нетоксичны, не оказывают коррозионного воздействия на материалы ФЭ и ФП, не приводят к образованию "солевого налета". Их применение позволяет существенно повысить качество очистки и получить значительный эффект за счет экономии авиационных ГСМ (бензина, масел АМГ-10 и 7-50с-3).

Инструкция разработана на основании руководящих документов: Инструкции № 63 (редакция 4), Выпуска № 5941-1988г., Указаний МГА № 238-1967г., № 267/у-1981г., № 776/у-1984г., № 611/у-1986г. и Бюллетеня № В-8201-БЭ 1982г. и опыта работы эксплуатирующих и ремонтных предприятий МГА и ВВС.

ОБЩИЕ ПОЛОЖЕНИЯ

1. Настоящая инструкция по очистке ФЭ и ФП самолетных (вертолетных) систем в эксплуатирующих и ремонтных предприятиях определяет перечень работ и технологических рекомендации, связанных с порядком прохождения ФЭ или ФП от съема до установки их на изделие, включая операции транспортировки, очистки, контроля, консервации и хранения.

2. Сопровождение ФЭ или ФП на этапах транспортировки, очистки, консервации и хранения проводить в соответствии с требованиями эксплуатационно-технической документации на изделие. Учет и контроль ФЭ и ФП вести в соответствии со следующей документацией:

- паспорт на фильтр;

- журнал регистрации параметров ФЭ и ФП на участке их очистки (таблица 1.1, приложение 1).

Учет и контроль ФЭ и ФП в МГА вести в соответствии с перечнем документации, приведенным в приложении 1, таблицы 1.1, 1.2 и 1.3.

3. Транспортировку ФЭ и ФП до изделия и обратно производить в полихлорвиниловых пакетах и таре.

Транспортировку ФЭ и ФП в МГА производить в соответствии с рекомендациями, изложенными в приложении 2.

4. Очистку ФЭ и ФП, снятых для проведения регламентных работ, производить по полному циклу настоящей инструкции, не зависимо от степени их загрязненности.

Контроль загрязненности (чистоты) ФЭ и ФП перед очисткой производить в соответствии с требованиями руководств по эксплуатации (РЭ), при необходимости и с целью оценки чистоты систем, а также после очистки.

5. Технологические рекомендации настоящей инструкции не распространяются на очистку ФП, изготовленных из цветных металлов для масляных и топливных систем. Очистку данных ФП производить согласно рекомендациям руководств по эксплуатации двигателей.

6. Требования к технологическому процессу по очистке ФЭ и ФП настоящей инструкции являются минимальными. Изменения и дополнения технологического процесса с целью повышения качества очистки производить по согласованию с Разработчиком фильтров в установленном порядке.

1. ХАРАКТЕРИСТИКА ЗАГРЯЗНЕНИЙ, ОБРАЗУЮЩИХСЯ НА

ПОВЕРХНОСТИ ФИЛЬТРОЭЛЕМЕНТОВ И ФИЛЬТРОПАКЕТОВ

1.1. Классификация загрязнений

Все загрязнения, образующиеся на поверхности ФЭ и ФП гидравлической, топливной и масляной систем в процессе эксплуатации ЛА, можно условно разделить на три основные группы: эксплуатационные, операционные и технологические или производственные.

К эксплуатационным загрязнениям относятся продукты окисления, полимеризации и деструкции авиационных ГСМ, продукты коррозии и износа деталей, минеральные частицы (пыль, песок и т.п.) и вода.

К операционным загрязнениям относятся те загрязнения, которые попадают в авиационные ГСМ в процессе их транспортировки, хранения и при заправке авиатехники. В их состав входят: атмосферные и остаточные загрязнения (оксиды металлов и кремния, вода); продукты износа и коррозия средств хранения, транспортирования и заправки авиационных ГСМ; продукты низкотемпературного окисления топлив и масел (смолы, асфальтены и т.п.); газовые и микробиологические загрязнения.

Технологические или производственные загрязнения попадают в жидкостные системы ЛА при изготовлении, сборке и ремонте последних. К таким загрязнениям относятся: минеральные частицы, металлическая стружка, частицы абразивных материалов, притирочных паст, уплотнительных материалов и другие.

1.2. Структура и состав загрязнений

По своей структуре загрязнения, накапливающиеся на ФЭ и ФП, представляют собой весьма сложные и разнородные образования.

Анализ отложений на ФЭ и ФП показывает, что в состав загрязнений входят: металлы и их оксиды; продукты атмосферного происхождения; частицы пластмасс и резины; остатки притирочных паст; волокна, а также органические вещества, образовавшиеся в результате окисления, термического разложения и полимеризации авиационных ГСМ.

Эксплуатационные загрязнения на ФЭ и ФП представляют собой сложные смеси органических и неорганических веществ, соотношение которых зависит от условия эксплуатации и ремонта, а также от качества рабочих жидкостей.

Наиболее эффективными для удаления рассмотренных загрязнений с поверхности ФЭ и ФП являются раствори ТМС, содержащие в своем составе поверхностно-активные вещества (ПАВ), негорючие органические растворители и комплексообразователи. Органический растворитель, проникая в микропоры и трещины отложений, вызывает частичное разрыхление отдельных компонентов загрязнения и нарушает их адгезию с очищаемой поверхностью.

Поверхностно-активные вещества усиливают антиадгезионные свойства раствора, смачивают поверхность и приводят к омульгированию и диспергированию частиц загрязнений. Хорошими средствами интенсификации процесса очистки являются ультразвуковые колебания и реверсирование раствора.

2. РЕКОМЕНДУЕМЫЕ ТЕХНИЧЕСКИЕ МОЮЩИЕ СРЕДСТВА

Для очистки ФЭ и ФП рекомендуется применять водные растворы следующих технических моющих средств (ТМС): "Вертолин-74", "Синвал", "Импульс". Данные ТМС представляют собой густые жидкости от светло-коричневого до светло-желтого цвета и состоят из смеси поверхностно-активных веществ (ПАВ), органического растворителя и активных добавок.

ТМС "Вертолин-74" (ТУ 38-10960-86) марки А имеет следующий состав, %:

|

синтамид-5 |

5,0 |

|

синтанол ДТ-7 |

8,0 |

|

триэтаноламин |

10,0 |

|

олеиновая кислота |

10,0 |

|

трилон Б |

3,0 |

|

трибутилфосфат |

6,0 |

|

вода техническая |

остальное. |

Режим применения: концентрация моющего раствора 50-80 г/л, температура 70-80°С.

ТМС "Синвал" (ТУ 10-1532-80) имеет следующий состав, %;

|

синтанол ДТ-7 |

20,0 |

|

синтамид-5 |

3,0 |

|

моноэтаноламин |

4,5 |

|

N-окиси алкилдиметиламинов |

0,3 |

|

трилон Б |

5,0 |

|

вода обессоленная или |

остальное. |

Режим применения: концентрация моющего раствора 50-70 г/л, температура 60-70°С.

ТМС "Импульс" (ТУ 38-101838-80) имеет следующий состав, %:

|

синтамид-5 |

5,0 |

|

синтанол ДТ-7 |

8,0 |

|

моноэтаноламин |

10,0 |

|

жирные кислоты |

10,0 |

|

трилон Б |

3,0 |

|

вода |

остальное. |

Режим применения: концентрация раствора 40-50 г/л, температура 60-70°С.

Трилон Б - динатриевая соль этилендиаминтетрауксусной кислоты ГОСТ 10652-73 - является умягчителем воды и представляет собой белый кристаллический порошок, хорошо растворимый в воде. Трилон Б и его водный раствор нетоксичны, взрыво- и пожаробезопасны. Водный раствор трилона Б применяют при концентрации 2 г/л и температуре 20-50°С. В зависимости от жесткости воды и размеров ФЭ и ФП один литр раствора трилона Б расходуется, примерно, на 10-25 ФЭ или ФП.

Примечания:

1. При отсутствии вышеперечисленных ТМС, как исключение, для очистки фильтроэлементов допускается использование синтетических моющих средств (СМС) типа МС-15, Лабомид-203, МЛ-51, МЛ-52 - 20-25 г/л; водного раствора в составе: тринатрийфосфат - 3 г/л, продукт ОП-7 или ОП-10 ГОСТ 8433-81 - 3 г/л, натрий азотистокислый - 2 г/л.

2. СМС типа МС-15, Лабомид-203 и др. для очистки фильтропакетов из материала Х18Н15-ПМ (ФНС-5) применять не рекомендуется в связи с трудностью вымывания из пор остатков СМС.

3. При отсутствии ТМС и СМС в качестве моющей жидкости в исключительных случаях разрешается применять топливо типа ТС-1 (ГОСТ 10227-86) или масло АМГ-10 (ГОСТ 6794-75) при температуре 65-70°С.

4. Для предотвращения разложения ПАВ, входящих в состав моющих средств, не рекомендуется превышать указанные, предельные значения температуры моющего раствора.

5. Адреса заводов-изготовителей рекомендованных моющих средств приведены в приложении 3.

3. ТЕХНОЛОГИЧЕСКОЕ ОБОРУДОВАНИЕ

На участке очистки ФЭ и ФП необходимо использовать следующий комплект технологического оборудования:

- ультразвуковая установка или ультразвуковая ванна с генератором - 1-2 шт.;

- рабочий стол - 1-2 шт.;

- сушильный шкаф типа СНОЛ-1 - 1 шт.;

- стеллаж или шкаф - 1 шт.;

- емкость для проверки ФЭ и ФП прибором ПИФ (на 10-15 л.) - 2 шт.;

- емкость для приготовления моющего раствора (на 10-15 л) - 1 шт.;

- ванна для предварительной промывки ФЭ и ФП в моющем растворе (на 20-25 л) - 1 шт.;

- волосяные кисти КПФ 8, 10, 12, 16 - 2 комплекта;

- прибор ПКФ-600/015 - 2 шт.;

- воронка с фильтром типа 5НЭ.456.072 - 1 шт.;

- установка для проверки герметичности ФЭ и ФП.

Примечания:

1. Комплект и номенклатура технологического оборудования могут быть увеличены с учетом объема работ по очистке ФЭ и ФП на участке.

2. Для интенсификации процесса очистки ФЭ и ФП на участках с большим объемом работ рекомендуется использовать установку реверсивного действия, которая в сравнении с ультразвуковыми установками, агрегатами и данными имеет следующие преимущества:

- увеличенную производительность (одновременно очищается 10 ФЭ или ФП);

- отсутствие вредного воздействия ультразвукового колебания на организм оператора.

3.1. Установки для ультразвуковой очистки

Установки предназначены для очистки под воздействием ультразвука ФЭ и ФП топливных, гидравлических и масляных систем ЛА и стендового оборудования от механических примесей, смолистых веществ и продуктов коксования масел.

Выбор ультразвуковых установок и их количества производится в зависимости от типа ФЭ и ФП, их габаритных размеров и требуемой производительности.

Установка УЗУ4-1,6-0 с плоскими магнитострикционными преобразователями рекомендуется для ультразвуковой очистки сетчатых металлических ФЭ и ФП.

Установка УЗУ4М-1,6-0 является модернизированной моделью установки УЗУ4-1,6-0 и отличается от нее увеличенными размерами ванн и наличием цилиндрических магнитострикционных преобразователей, что позволяет очищать ФЭ и ФП больших размеров (диаметром до 150 мм и длинной до 320 мм).

Агрегат УЗА10-1,6М рекомендуется для очистки ФЭ и ФП с тонкостью фильтрации 5 мкм.

Стационарные установки, состоящие из ультразвуковых ванн УЗВ-15М, УЗВ-16М, УЗВ-17М, УЗВ-18М с ультразвуковыми генераторами, отличающиеся размерами рабочего объема ванн и количеством преобразователей от 1 до 4, используются для очистки ФЭ и ФП, причем последних как в собранном, так и в разобранном состоянии (фильтрующие диски), а также крупногабаритных ФЭ типа 8Д2.966.697-07.

Технические характеристики и порядок подготовки ультразвуковых установок, агрегата, генератора и ванн к работе приведены в инструкциях и технических описаниях по их эксплуатации.

3.2. Установка для очистки фильтроэлементов

и фильтропакетов методом реверсивной прокачки

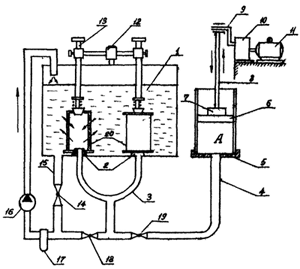

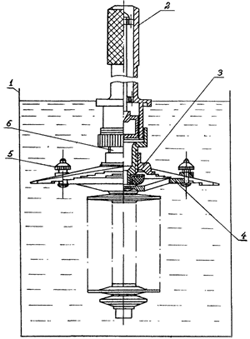

Установка УРПФ-10 предназначена для очистки ФЭ и ФП жидкостных систем ЛА в водных растворах ТМС без использования ультразвука. Эффект очистки достигается за счет реверсирования моющего раствора через промываемые фильтры. Схема установки приведена на рис.1.

Рис.1. Принципиальная схема установки реверсивного действия

для прокачки фильтроэлементов и фильтропакетов моющим раствором:

1 - моечная камера; 2 - резиновый конус; 3 - коллектор; 4 - трубопровод; 5 - цилиндр; 6 - поршень;

7 - узел подсоединения поршня и шатуна 8; 9 - кривошип привода; 10 - редуктор; 11 - электродвигатель;

12 - узел прижимных устройств; 13 - прижимные устройства; 14 - кран; 15 - трубопровод;

16 - насос; 17 - фильтр; 18 - кран; 19 - кран; 20 - фильтроэлемент.

Установка УРПФ-10 состоит из моечной камеры 1, размещенных на дне резиновых конусов 2, надетых на концы трубопроводов, объединенных в коллектор 3, который соединен трубопроводом 4 с поршневой полостью А блока реверсирования, состоящего из цилиндра 5 с поршнем 6 и узлом 7, соединяющим шатун 8 с кривошипом привода 9. Привод состоит из редуктора 10 и электродвигателя 11. На моечной камере 1 закреплен узел 12 прижимных устройств 13. В днище моечной камеры вварен трубопровод циркуляции 15, в который предварительно вмонтированы кран 14, фильтр 17 и насос 16. Коллектор 3 соединен с трубопроводом циркуляции через кран 18. В трубопроводе 4 между коллектором 3 и цилиндром 5 установлен разъединительный кран 19.

Принцип работы установки заключается в следующем. В моечной камере 1 на резиновые конусы 2 своими отверстиями надевают фильтроэлементы 20 и фиксируют их прижимными устройствами 13 для герметизации. Моечную камеру заполняют раствором ТМС. Открывают краны 14 и 19, кран 18 должен быть закрытым. После этого включают привод 11. Поршень 6, совершая возвратно-поступательное движение, всасывает через фильтры 20 в полость А промывочную жидкость и выталкивает ее обратно в камеру 1. Промывочная жидкость постоянно, в процессе промывки, откачивается из моечной камеры 1 насосом 16 через фильтр 17 и по трубопроводу подается на слив в ванну моечной камеры 1. Для очистки внутренних полостей фильтров 20 открывают кран 18, закрывают краны 19 и 14, включают насос 16 и выключают привод 11.

Технические характеристики установки УРПФ-10

и основные комплектующие изделия

- емкость рабочей ванны - от 50 до 100 л;

- емкость ванны нагрева - от 50 до 100 л;

- количество одновременно очищаемых ФЭ - 10 шт.;

- количество цилиндров в насосном агрегате для реверсирования - 1-2 шт.;

- объем цилиндра - от 10 до 15 л;

- электроприводной насос перекачки моющей жидкости производительностью - до 4000 л/час;

- перекрывные краны типа 760400 - 4 шт.;

- электродвигатель для привода редуктора типа Р4-20 - 1 шт.;

- модность электродвигателя - 1,1 квт;

- число прямых ходов поршня в минуту - 15-18;

- тепловые электронагревательные элементы - 3 шт.;

- мощность одного ТЭНа (возможен подогрев паром из магистрали) - 1,25 кВт;

- передаточное отношение редуктора - 20;

- манометр в магистрали прокачки до 6 атм - 1 шт.;

- комплект переходников для различных типов ФЭ и ФП.

Примечание: Адреса заводов-изготовителей и калькодержателей оборудования, рекомендуемого для очистки ФЭ и ФП, приведены в приложении 4.

4. ОПЕРАЦИИ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ОЧИСТКИ

ФИЛЬТРОЭЛЕМЕНТОВ И ФИЛЬТРОПАКЕТОВ

Технологический процесс очистки ФЭ и ФП включает следующие основные операции:

- подготовка ФЭ и ФП к очистке;

- отмочка в горячем моющем растворе;

- ультразвуковая очистка в моющем растворе;

- промывка в проточной воде;

- ультразвуковая очистка в растворе трилона Б;

- сушка;

- проверка герметичности;

- контроль качества очистки и консервации.

Описание технологических операций

4.1. Подготовка ФЭ и ФП к очистке.

4.1.1. Снять защитные кожуха с ФЭ и (при необходимости) проверить загрязненность ФЭ и ФП. Контроль загрязненности проводить в соответствии: с п.п.4.6.3. и 4.6.4.

4.1.2. Промыть ФЭ и ФП от рабочей жидкости и механических загрязнений.

Промывку ФЭ и ФП производить следующим образом:

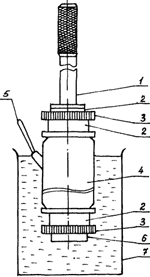

- ввернуть в переходник 3 (рис.2) или в траверсу 3 (рис.5) глухую ручку 1 и установить на ФЭ и ФП;

- подготовить ванну емкостью 10-15 л. с моющим раствором концентрации 50 г/л (температура 50-70°С) и плоскую кисть типа КФП-8 (КФП-10) с жестким ворсом. Длина волоса должна быть больше глубины гофра фильтроэлемента и фильтрующего диска ФП;

- установленный таким образом ФЭ или ФП взять за ручку и промыть кистью 2-3 проходами вдоль каждого гофра или фильтрующего диска в одном направлении - для ФЭ сверху вниз, для ФП по часовой стрелке, периодически погружая ФЭ и ФП в ванну с моющим раствором (рис.2);

Рис.2. Схема предварительной промывки

фильтроэлемента с помощью кисти.

1 - ручка глухая; 2 - кольцо уплотнительное; 3 - переходник; 4 - фильтроэлемент;

5 - кисть плоская; 6 - заглушка; 7 - ванна с моющим раствором.

- заменить загрязненный моющий раствор на чистый и повторить промывку.

Примечание: В особый период в условиях эксплуатирующих предприятий допускается применять для промывки ФЭ и ФП бензин Нефрас С 50/170 (бензин для промышленно-технических целей) ГОСТ 8505-80 или БР-1, БР-2 ГОСТ 443-76.

4.2. Отмочка в горячем моющем растворе

4.2.1. Подготовить ванну для отмочки ФЭ и ФП, для чего:

- залить в ванну (емкостью 25-30 л), входящую в комплект установки типа УЗУ4М-1,6-0,15-20 литров моющего раствора (концентрация 50 г/л и температура 60±5°С), профильтрованного через воронку с фильтром типа 5НЭ.456.074 или зеленое капроновое полотно арт.1516;

- уложить в ванну (емкостью 25-30 л) однотипные ФЭ и ФП вертикально открытым концом вверх, не допуская попадания моющего раствора через верхний фланец ФЭ и ФП в их внутреннюю полость; ФЭ, имеющие два отверстия, с одной стороны закрыть заглушкой. После заполнения моющим раствором внутренних полостей ФЭ и ФП заглушить их верхние отверстия.

4.2.2. Провести отмочку ФЭ и ФП в моющем растворе при температуре 60±5°С в течение не менее 2-3 часов. Образующуюся на поверхности раствора пленку загрязнений периодически удалять.

4.3. Ультразвуковая очистка

4.3.1. Очистка ФЭ и ФП на ультразвуковых установках типа УЗУ4М-1.6-0:

1. Подготовить ультразвуковую установку к работе в соответствии с инструкцией по ее эксплуатации.

2. Промыть ванны установки чистой водой, протереть салфетками насухо и заполнить их чистой водой через воронку типа 5НЭ.456.072 с фильтроэлементом тонкостью фильтрации 12-16 мкм. Воронка входит в комплект установки УЗУ4М-1,6-0.

3. Включить электронагреватели ванн и нагреть воду до температуры 40-50°С.

4. Слить нагретую в ванне № 1 воду в отдельную емкость в количестве 7-10 литров и приготовить один из рекомендованных моющих растворов путем введения в горячую воду такого количества моющего средства, чтобы при последующем смешивании с водой в ванне № 1 концентрация моющего раствора составляла величину, рекомендуемую в разделе 2 для конкретного моющего средства.

5. Подготовленный концентрированный раствор моющего средства через воронку типа 5НЭ.456.072 с фильтром тонкостью фильтрации 12-16 мкм залить в ванну № 1.

6. Слить нагретую в ванне № 2 воду в отдельную емкость в количестве 7-10 литров и приготовить концентрированный водный раствор трилона Б.

7. Приготовленный концентрированный раствор трилона Б через воронку типа 5НЭ.456.072 с фильтром тонкостью фильтрации 12-16 мкм залить в ванну № 2.

8. Произвести ультразвуковую очистку в моющем растворе в ванне № 1 ФЭ и ФП с тонкостью фильтрации:

30-40 мкм - в течение 5-10 мин;

12-16 мкм - в течение 15-20 мин;

5-7 мкм - в течение 20-60 мин.

Время очистки ФЭ и ФП может корректироваться как в меньшую, так и в большую стороны в зависимости от моющей способности раствора, степени загрязненности и срока эксплуатации ФЭ и ФП на изделии.

9. Поднять ФЭ и ФП из ванны № 1 и дать полностью отечь остаткам моющего раствора.

10. Промыть ФЭ и ФП в проточной, профильтрованной через фильтр тонкостью фильтрации 12-16 мкм, воде с температурой 20-50°С до прекращения выделения пены.

11. Поместить промытые ФЭ и ФП в ванну № 2 и произвести ультразвуковую очистку ФЭ и ФП с тонкостью фильтрации 12-40 мкм в течение 1-2 мин, а ФЭ и ФП с тонкостью фильтрации 5-7 мкм в течение 5-15 мин. Время очистки может корректироваться в зависимости от габаритов и срока эксплуатации ФЭ и ФП на изделии.

12. Произвести промывку внутренних полостей ФЭ и ФП в растворе трилона Б:

- приготовить водный раствор трилона Б в отдельной емкости концентрацией 2 г/л и температурой 20±5°С, профильтрованный через фильтр с тонкостью фильтрации 12-16 мкм;

- снять с ФЭ и ФП заглушку и погрузить его вертикально в емкость с раствором трилона Б до уровня верхнего фланца, не допуская переливания раствора внутрь;

- после заполнения раствором трилона Б внутренней полости через фильтрующую сетку установить снятую заглушку, поднять ФЭ или ФП над емкостью и, сняв нижнюю заглушку, слить раствор из внутренней полости в другую емкость;

- если ФЭ или ФП имеет глухой фланец, то для слива раствора из ФЭ или ФП их развернуть заглушенным фланцем вниз, открыть заглушку и слить раствор из внутренней полости в другую емкость.

Операцию промывки внутренней полости ФЭ и ФП выполнить три раза.

4.3.2. Очистка ФЭ и ФП в ультразвуковых ваннах типа УЗВ-15М + УЗВ-18М

1. Подготовить ультразвуковые ванны (УЗВ) и генераторы к работе в соответствии с инструкциями по их эксплуатации.

2. Промыть ванны чистой водой, протереть салфетками насухо.

3. В отдельной емкости приготовить водный раствор одного из рекомендованных в разделе 2 моющих средств с температурой раствора 40-50°С.

4. Приготовленный моющий раствор залить в ванну через воронку с фильтром тонкостью фильтрации 12-16 мкм.

5. Уложить горизонтально ФЭ в сетчатую корзину, входящую в комплект УЗВ, и установить ее в ванну.

6. Произвести очистку в течение 20-60 минут, в зависимости от габаритов и степени загрязненности ФЭ.

При этом через каждые 5-15 минут корзину поднять из ванны, ФЭ повернуть по часовой стрелке на 90°.

7. Разобрать ФП из материала ФНС (Х15Н18-ПМ). При этом фильтрующие диски уложить на дно сетчатой корзины в один ряд.

8. Произвести очистку фильтрующих дисков в УЗВ в течение 60 минут (по 30 минут в каждую сторону).

9. Произвести промывку ФЭ и фильтрующих дисков в проточной воде по пункту 4.3.1. (п.п.10).

10. Произвести очистку ФЭ или фильтрующих дисков в растворе трилона Б по пункту 4.3.1. (п.п.11), предварительна заменив в УЗВ моющий раствор на раствор трилона Б, или выполнив эту операцию в другой ванне.

11. Собрать фильтропакеты.

12. Произвести промывку внутренних полостей ФЭ и ФП по пункту 4.3.1. (п.п.12).

4.3.3. Очистка ФЭ и ФП на ультразвуковом агрегате УЗА-10-1,6М

1. Очистку ФЭ и ФП с применением агрегата УЗА-10-1,6М выполнять в соответствии с перечнем операций, изложенных в разделе 4.

2. Режимы очистки ФЭ и ФП на агрегате УЗА-10-1,6М выдерживать в соответствии с Инструкцией по эксплуатации агрегата.

4.3.4. Очистка ФЭ и ФП в моющем растворе на установке реверсивного действия

1. Подготовить установку к работе в соответствии с инструкцией по эксплуатации.

2. Извлечь ФЭ или ФП из ванны с раствором для отмочки, установить их на посадочные конуса 2 коллектора (рис.1) и зафиксировать прижимными устройствами 13 для герметичности.

3. Перекачать приготовленный моющий раствор из вспомогательной емкости в емкость для очистки.

4. Открыть краны 14 и 19, кран 18 закрыт. Включить привод и прокачать ФЭ и ФП в прямом и обратном направлениях в течение 10-25 минут при температуре моющего раствора 60-70°С.

5. Перекачать моющий раствор в ванну для приготовления раствора, при необходимости включить ТЭН и подогреть.

6. Провести промывку ФЭ и ФП в проточной воде по пункту 4.3.1. (п.п.10).

7. Произвести очистку ФЭ и ФП в растворе трилона Б по пункту 4.3.1.(п.п.11).

8. Произвести промывку внутренней полости ФЭ и ФП по пункту 4.3.1.(п.п.12).

4.4. Сушка фильтроэлементов и фильтропакетов

4.4.1. Дать стечь полностью с ФЭ или ФП остаткам раствора трилона Б, снять заглушки и уплотнительные резиновые кольца.

4.4.2. Поместить ФЭ и ФП в сушильный шкаф и выдержать их при температуре 120-130°С в течение 40-60 минут.

Сушку ФП из пористого материала ФНС-5 производить при температуре 140-160°С в течение 60-90 минут.

4.5. Проверка герметичности

Сущность метода проверки заключается в способности ФЭ и ФП, погруженных в жидкость на определенную глубину, удерживать давление воздуха, подаваемого во внутреннюю полость (быть герметичным).

Величина давления, при которой появляются первые пузырьки воздуха, зависит от величины ячейки сетки, смачивающей способности и плотности жидкости.

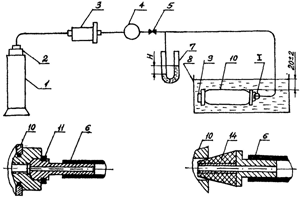

4.5.1. Для проверки герметичности ФЭ и ФП использовать установку 8Д2.950.000, входящую в комплект установки УЗУ4М-1,6-0 (УЗУ4-1,6-0, УЗА-10-1,6М), или установку, собранную по схеме (рис .3).

4.5.2. Проверку производить в следующей последовательности:

- подготовить установку к работе в соответствии с инструкцией по эксплуатации;

- подсоединить установку через редуктор типа ДКД-8-65 к баллону со сжатым воздухом (азотом);

- залить ванну бензином (БР-1, БР-2 ГОСТ443-76, Нефрас-С, 50/170 ГОСТ 8505-80) или топливом типа ТС-1 ГОСТ 10227-86, предварительно профильтрованным через фильтр с тонкостью фильтрации 12-16 мкм. Окунуть проверяемый ФЭ или ФП в бензин или топливо для образования пленки поверхностного натяжения на фильтрующей поверхности, вынуть и дать стечь жидкости;

- установить вентилем редуктора давление 1,5-2 кгс/см![]() ;

;

- опустить проверяемый ФЭ или ФП в ванночку с контрольной жидкостью на глубину 20±2 мм от поверхности жидкости. Открыть вентиль и редуктором постепенно повыбить давление воздуха до величины Н (таблица 1), соответствующей допустимой герметичности фильтрующего материала, из которого изготовлена фильтрующая поверхность проверяемого ФЭ или ФП, смачивающей способности и плотности контрольной жидкости.

Появление отделяющихся от проверяемого ФЭ или ФП пузырьков воздуха при давлении ниже указанного, является признаком несоответствия тонкости фильтрации сетки ТУ или ее повреждения. При проверке герметичности ФЭ или ФП повернуть 2-3 раза вокруг своей оси.

При работе на установке, собранной по схеме (рис.3), вентилем редуктора 2 установить давление 1,5-2кгс/см![]() , при этом редуктор 4 и вентиль 5 должны быть закрыты. Опустить проверяемый ФЭ или ФП в ванночку, открыть вентиль 5 и редуктором 4 постепенно повысить давление воздуха до величины Н.

, при этом редуктор 4 и вентиль 5 должны быть закрыты. Опустить проверяемый ФЭ или ФП в ванночку, открыть вентиль 5 и редуктором 4 постепенно повысить давление воздуха до величины Н.

Примечание: ФЭ и ФП, отбракованные по причине снижения герметичности в местах забоин, потертостей и проколов фильтрующей сетки, с целью восстановления их работоспособности ремонтировать по технологии, приведенной в приложении 8.

Рис.3. Схема установки для проверки герметичности

фильтроэлементов.

1 - баллон воздушный 40-150 л ГОСТ 949-73; 2 - редуктор кислородный КБД-25 200/8-0,5 ГОСТ 6268-78;

3 - фильтр воздушный 11ВФ12; 4 - редуктор воздушный АБД 30/1,2-0,1 ГОСТ 6268-78; 5 - вентиль;

6 - шланг резиновый; 7 - пьезометр; 8 - ванна с бензином; 9 - заглушка; 10 - фильтроэлемент испытываемый;

11 - кольцо уплотнительное 481.230; 12 - переходник; 13 - штуцер ИС-224-00; 14 - переходник.

Таблица 1

Допустимые величины давления воздуха (Н)

при проверке ФЭ или ФП на герметичность

|

Фильтрующий материал |

Герметичность (Н), мм.вод.ст. | ||

|

|

в бензине БР-1, БР-2 плотностью 0,735 г/см |

в топливе ТС-1 плотностью 0,790 г/см | |

|

Сетка 80/720 |

150 |

170 | |

|

Фильтрующий материал Х18Н15-ПМ(ФНС-5) |

400 |

450 | |

|

Сетка № 50/400 |

130 |

147 | |

|

Сетка 80/400 |

150 |

170 | |

|

Сетка 125/730 |

280 |

315 | |

|

Сетка П100 |

40 |

45 | |

Примечания:

1. Для ФЭ 340124, 340098 герметичность в бензине и топливе равна соответственно Н-200 и 226 мм.вод.ст.

2. В таблице 1 приведены допустимые значения герметичности для применяемых фильтрующих материалов при проверке в бензине с плотностью 0,735 г/см![]() и в топливе с плотностью 0,790 г/см

и в топливе с плотностью 0,790 г/см![]() .

.

3. При проверке герметичности ФЭ и ФП в контрольных жидкостях, плотность которых другая, необходимо делать поправку величины Н (герметичности) в соответствии с графиком на рис.5.1. в приложении 5 и по формуле

Н(1) = Н-К

где

|

Н(1) |

- герметичность ФЭ или ФП в применяемой для проверки жидкости, мм.вод.ст.; | |

|

Н |

- герметичность ФЭ или ФП (мм.вод.ст) в бензине с плотностью 0,735 г/см | |

|

К |

- коэффициент увеличения герметичности: для бензина БР-1, БР-2, топлива типа ТС-1, масел АМГ-10, 7-50с-3 и МК-8 его определяют по графику (рис.5.1) в приложении 5 в зависимости от плотности рабочей жидкости. Например, для масла 7-50с-3 его применяют равным 1,3. |

4.6. Контроль качества очистки и консервация

4.6.1. Качество очистки сетчатых дисковых ФП (масляной системы) контролировать визуально по отсутствию загрязнений на их поверхности.

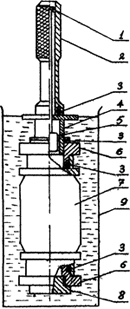

4.6.2. Контроль качества очистки (проницаемости) ФЭ и ФП, изготовленных из металлических сеток и пористого материала ФНС-5 (Х18Н15-ПМ), осуществлять по времени заполнения жидкостью их внутреннего объема с помощью прибора ПКФ (рис.4).

Прибор ПКФ для замера времени заполнения ФЭ и ФП состоит из головки 4 с ручкой 2, сигнальной кнопки 1, поплавка 5, набора сменных переходников 6 и заглушек 8.

Температура ФЭ и ФП перед контролем качества очистки должна быть равной температуре окружающего воздуха.

4.6.3. Замер времени заполнения внутреннего объема ФЭ и ФП жидкостью, как критерия оценки чистоты (загрязненности), производить в следующей последовательности:

- установить на прибор ПКФ переходник 6 (рис.4), траверсу 3 (рис.5), соответствующие проверяемому ФЭ или ФП;

- проверяемый ФЭ или ФП установить в переходник (траверсу);

- в емкость залить чистую рабочую (контрольную) жидкость - масло АМГ-10, предварительно дважды отфильтрованную через воронку с фильтром типа 5НЭ.456.074 или через зеленое капроновое полотно арт.1516, до уровня, равного высоте проверяемого ФЭ или ФП плюс 50-60 мм. Температура рабочей жидкости должна быть в пределах 15-35°С;

- погрузить ФЭ или ФП в контрольную жидкость, затем их извлечь и дать стечь жидкости. Эта операция необходима для обеспечения равномерного смачивания поверхности ФЭ и ФП перед определением времени заполнения;

- на ФЭ, имеющих нижнее отверстие, установить сменный переходник 6 с заглушкой 8;

- приготовить секундомер, взять прибор с ФЭ или ФП за ручку 2, закрыть пальцем отверстие на верхнем конце ручки и погрузить ФЭ или ФП вертикально в емкость до касания контрольного фланца головки 4 с поверхностью жидкости;

Примечание: Касание контрольного фланца о поверхность жидкости при заполнении жидкостью внутреннего объема ФЭ или ФП должно быть постоянным.

- открыть отверстие в ручке 2 и одновременно включить секундомер. При этом внутренний объем ФЭ или ФП начнет заполняться жидкостью, которая поднимет поплавок с сигнальной кнопкой 1;

Рис. 4. Схема проверки степени загрязненности и

качества очистки фильтроэлемента с помощью прибора ПКФ

1 - кнопка сигнальная; 2 - ручка; 3 - кольцо уплотнительное; 4 - головка; 5 - поплавок;

6 - переходник; 7 - фильтроэлемент; 8 - заглушка; 9 - ванна с рабочей жидкостью.

Рис. 5. Проверка степени загрязненности и качества очистки

с использованием универсальной траверсы 8Д4.133.000

1 - ванна с рабочей жидкостью; 2 - прибор ПКФ; 3 - траверса 8Д4.133.000;

4 - фильтропакет; 5 - винт раздвижной; 6 - гайка.

- в момент совпадения сигнальной кнопки 1 с уровнем верхнего торца ручки 2 выключить секундомер;

- извлечь прибор с ФЭ или ФП из жидкости, снять заглушку 8 или сменный переходник 6 и слить жидкость. Повторить операцию замера времени заполнения ФЭ или ФП. Снять ФЭ или ФП с прибора, одеть защитные кожуха на ФЭ и уложить в хлорвиниловый мешочек.

Полученное среднее время заполнения внутреннего объема ФЭ или ФП должно быть не более величины, указанной на графиках приложения 6 (рис.6.1., 6.2., 6.3.). Время заполнения ФЭ и ФП при 20°С, изготовленных из различных фильтрующих материалов, и их основные типы приведены в приложении 7.

4.6.4. Определение времени заполнения ФЭ из пористого материала Х18Н15-ПМ типа 8Д2.966.022 производить с использованием универсальной траверсы 8Д4.133.000 (рис.5), входящей в комплект установки УЗУ4М-1,6-0 (УЗУ4-1,6-0) и агрегата УЗА10-1,6М в соответствии с пунктом 4.6.3.

Примечания:

1. Допускается применение других устройств контроля проницаемости ФЭ и ФП взамен прибора ПКФ, если они не уступают по точности контроля прибору ПКФ. Применение такого устройства должно быть согласовано с разработчиком ФЭ и ФП.

2. Контрольные жидкости должны периодически очищаться с применением технологических фильтров с тонкостью фильтрации 12-16 мкм и 5-7 мкм. Периодичность их очистки устанавливают экспериментально в зависимости от количества проверяемых ФЭ и ФП.

Чистоту контрольной жидкости рекомендуется определять с помощью прибора ПКЖ-904. Технические характеристики прибора ПКЖ-904 и адрес организации-изготовителя приведены в приложении 4.

4.6.5. Определение времени заполнения на ПКФ ФЭ и ФП, эксплуатируемых на жидкости НГЖ-4 (НГЖ-5), производить в этих жидкостях.

Внимание: Смешение масла АМГ-10 и жидкости НГЖ-4 (НГЖ-5) не допускается.

График зависимости времени заполнения ФЭ и ФП от температуры контрольной жидкости приведен в приложении 6 (рис.6.4).

4.6.6. Масло АМГ-10, которым смачивается поверхность ФЭ и ФП при проверке на ПКФ, служит одновременно и консервирующей жидкостью. Гарантийный срок хранения при такой консервации в герметичном хлорвиниловом мешочке - один год.

4.6.7. Подготовку к хранению ФП, изготовленных из пористого материала ФНС-5 (Х18Н15-ПМ), проводить в следующей последовательности:

- после контроля качества очистки ФП на ПКФ слить жидкость и путем окунания в чистый профильтрованный через фильтр с тонкостью фильтрации 5-7 мкм бензин Нефрас-С 50/170 ГОСТ 8505-80 или БР-1, БР-2 ГОСТ 443-76, промыть до полного удаления рабочей жидкости;

- промытый ФП уложить в чистый хлорвиниловый мешочек и его загерметизировать; гарантийный срок хранения - один год.

4.6.8. Расконсервацию ФЭ и ФП следует производить с заглушенными отверстиями в соответствии с пунктом 4.6.7.

4.6.9. Заполнить документацию на ФЭ и ФП в соответствии с п.2 "Общие положения".

5. ТЕХНОЛОГИЧЕСКИЕ РЕКОМЕНДАЦИИ ПО ПРИГОТОВЛЕНИЮ,

КОНТРОЛЮ И КОРРЕКТИРОВАНИЮ ВОДНЫХ РАСТВОРОВ МОЮЩИХ СРЕДСТВ

Водные растворы моющих средств заданной концентрации готовят в отдельной емкости с последующей их фильтрацией в ванны (установки, агрегаты и т.п.).

Моющее средство порциями растворяют в предварительно нагретой воде (до 50-60°С). Заправлять ванны установок и агрегатов моющим раствором рекомендуется в два-три приема с целью уменьшения пенообразования в начальный период работы.

Необходимо помнить, что в холодной воде большинство моющих средств растворяется плохо и медленно. При этом часть (сыпучих) моющих средств оседает на дно ванны и на их растворение требуется длительное время.

Оптимальные концентрации рекомендованных моющих средств приведены в разделе 2.

При наличии в применяемой для приготовления растворов воде повышенной концентрации солей жесткости возможно образование не растворимого осадка. В процессе очистки ФЭ и ФП концентрация моющего раствора в моечном оборудовании со временем может изменяться, в связи с чем требуется периодический контроль и корректировка моющего раствора для поддержания его моющей способности.

Контроль моющих растворов осуществляется путем взятия проб на анализ и расчета необходимого количества моющего средства для восстановления рабочей концентрации. Периодический контроль моющих растворов необходим, так как в процессе их применения под влиянием ряда факторов (накопление загрязнений, испарение воды, эмульгирование ПАВ жировых (масляных) и других загрязнений, солюбилизация и омыление загрязнений, унос раствора на ФЭ и ФП и т.п.) изменяются их свойства, которые влияют на качество очистки ФЭ и ФП.

Основным фактором ухудшения моющей способности растворов моющих средств является снижение их концентрации (ПАВ, щелочных компонентов и добавок). Поэтому, как правило, в производственных условиях периодический контроль моющих средств (растворов) осуществляется по их щелочности, реакции среды (рН), температуре и плотности.

Для определения общей щелочности в пересчете на Na![]() О попользуется метод титрования растворов моющих средств соляной кислотой с индикатором (метиловый оранжевый).

О попользуется метод титрования растворов моющих средств соляной кислотой с индикатором (метиловый оранжевый).

Определение реакции среды (рН моющего раствора) производится с помощью рН-метров со стеклянным электродом при 20°С согласно прилагаемой инструкции. Возможно применение индикаторных бумажек.

Полученные значения измеренных показателей сравниваются с ранее измеренными значениями (исходными) и по калибровочным графикам определяется количество моющего средства, необходимое для корректирования моющего раствора для известного объема ванны, установки, агрегата. Данные методы контроля требуют проведения длительного химического анализа, оборудования, материалов и реактивов.

С целью проведения оперативного контроля моющих растворов непосредственно в установках для очистки ФЭ и ФП разработан и испытан переносной прибор типа АМР-4Т.

Разработанный метод и прибор контроля концентрации и температуры моющих растворов выгодно отличаются от существующих физико-химических методов контроля, так как не требуют применения оборудования, материалов, реактивов и проведения длительных химических анализов.

Прибор типа АИР-4Т обеспечит ей высокую точность и оперативность измерения контролируемых параметров.

Частота корректировки моющих растворов зависит от загрязненности ФЭ и ФП, состава отмываемых загрязнений, производственной программы и других факторов.

Как правило, сигналом ухудшения эксплуатационных свойств моющего раствора (при соблюдении режимов очистки) и необходимости его корректировки является снижение его моющей способности. Своевременная корректировка водного раствора моющего средства, периодическая очистка от накапливающихся загрязнений, фильтрация, отстой могут значительно увеличивать их срок службы, а также уменьшить периодичность утилизации отработанных растворов.

Адреса организаций-изготовителей оборудования и приборов, рекомендованных для контроля растворов моющих средств, приведены в приложении 4.

6. ТЕХНОЛОГИЧЕСКИЕ РЕКОМЕНДАЦИИ ПО ОЧИСТКЕ И УТИЛИЗАЦИИ

ОТРАБОТАННЫХ ВОДНЫХ РАСТВОРОВ МОЮЩИХ СРЕДСТВ

Постановление ЦК КПСС и Совета Министров СССР № 64 от 19.01.88г. "О первоочередных мерах по улучшению использования водных ресурсов в стране" поставило задачу осуществить в 1988-1990 годах комплекс неотложных мероприятий по коренному перелому в деле экономного и рационального использования водных ресурсов и охраны бассейнов рек, озер и других источников от загрязнений и истощения.

В этих целях в промышленности следует осуществить резкое наращивание объемов оборотно-повторного водоснабжения. В связи с этим в стране должно резко возрасти применение локальных сооружений для очистки и многократного использования различных категорий сточных вод.

Широко распространенные в настоящее время физико-химические и химические методы очистки производственных сточных вод обладают рядом недостатков, основными из которых являются:

- громоздкость и высокая стоимость сооружений;

- сложность в эксплуатации;

- необходимость применения дорогостоящих реагентов;

- большое количество осадка.

Всех этих недостатков лишены мембранные способы очистки, широко применяемые в настоящее время за рубежом.

Мембранная технология представляет собой процесс фильтрации растворов через полимерные мембраны, размещенные на пористом материале.

Размеры пор мембран измеряются ангстремами, т.е. фильтрация идет на молекулярном уровне: молекулы простых веществ (например, воды), имеющие небольшие размеры, свободно проходят через мембраны. Крупные молекулы сложных веществ (например, органических соединений) не проходят через поры мембран.

Различаются три вида мембранных процессов:

- гиперфильтрация (обратный осмос) - при величине пор в мембранах до 10 А°;

- ультрафильтрация - при величине пор в мембранах от 50 до 3000 А°;

- микрофильтрация - при величине пор в мембранах свыше 2000 А°.

Наиболее распространенным в настоящее время является метод ультрафильтрации.

6.1. Процесс ультрафильтрации

Сущность процесса ультрафильтрации заключается в том, что сточная вода циркулирует под давлением 0,08-0,40 МПа со скоростью 4-5 м/с через напорные камеры мембранного фильтрующего элемента. При этом большая часть воды и растворенных в ней низкомолекулярных веществ проходит через поры мембраны и образует фильтрат, а задерживаемые мембраной тонкодисперсные капли эмульгированных нефтепродуктов и взвеси других загрязнений концентрируются и образуют второй продукт- концентрат.

Количество концентрата составляет 5-10% от исходной сточной воды. В случае очистки отработанного моющего раствора фильтрат является регенерированным моющим раствором, который направляется на повторное использование, а концентрат, содержащий 30-40% нефтепродуктов, сжигается. Так как объем концентрата не велик по сравнению с объемом исходной сточной воды, то расходы на обезвреживание являются небольшими.

Турбулентный режим движения жидкого потока сточной воды в напорных каналах ультрафильтра обеспечивает омывание задерживаемых на поверхности мембраны частиц и долговременную (более года) эксплуатацию ультрафильтров.

Казанским объединением "Тасма" по разработкам НПО "Полимерсинтез" (ВНИИСС), выполненным согласно техническому заданию ГОСНИТИ, организован серийный выпуск трубчатых ультрафильтров типа БТ 0,5/2 марки Ф-1 по ТУ 6-05-2010-86, предназначенных для очистки отработанных моющих растворов.

Трубчатый ультрафильтр типа БТУ 0,5/2 состоит из семи открытых пористых стеклопластиковых трубок, концы которых залиты эпоксидной смолой в обойму, а внутри покрыты полупроницаемой мембраной на основе фторопласта. Выход фильтрата не менее 50 дм![]() /м

/м![]() ч, содержание нефтепродуктов в фильтрате не более 10 мг/дм

ч, содержание нефтепродуктов в фильтрате не более 10 мг/дм![]() .

.

6.2. Ультрафильтрационные установки

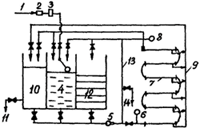

Типовая схема ультрафильтрационной установки для очистки отработанных моющих растворов (ОМР) на предприятиях по ремонту и обслуживанию техники приведена на рис.6.

Рис. 6. Схема ультрафильтрационной установки

1, 9, 11, 13 - трубопроводы; 2 - фильтры грубой очистки; 3 - магнитная ловушка (или отстойник);

4 - рециркуляционный бак; 5 - насос; 6, 8 - манометры; 7 - блок ультрафильтров;

10 - сборник фильтрата; 12 - сборник концентрата; 14 - выпуск.

По трубопроводу 1 через фильтры грубой очистки 2 и магнитную ловушку (или отстойник) 3 очищаемая жидкость подается в рециркуляционный бак 4, откуда насосом 5 обрабатываемый раствор под давлением (контроль по манометрам 6 и 8) прокачивается неоднократно через коллектор, состоящий из блоков ультрафильтров 7 с возвратом в рециркуляционный бак. Полученный при этом фильтрат собирается из блоков ультрафильтров 7 в трубопровод 9 и отводится в сборник фильтрата 10, откуда по трубопроводу 11 направляется на повторное использование в технологическом оборудовании. После достижения максимально допустимой концентрации нефтепродуктов и грязевых частиц подаче очищаемого раствора в рециркуляционный бак 4 прекращается и его содержимое по трубопроводу 13 перекачивается насосом 5 в сборник концентрата 12. В бак 4 снова подается очищаемый раствор на регенерацию. После того, как сборник 12 окажется заполненным концентратом, его опорожняют через выпуск 14, используя как добавку к топливу (содержание нефтепродуктов в нем составляет 30-50%).

После резкого сокращения производительности ультрафильтров производится их промывка циркуляцией фильтрата, забираемого насосом 5 из сборника 10 с возвратом в тот же сборник. Продолжительность промывки составляет около 2 часов.

Кировоградским филиалом Киевского проектно-технологического института НПО "Спектр" Госагропрома УССР и ГОСНИТИ разработан ряд ультрафильтрационных установок производительностью от 0,5 до 4,0 м![]() /ч. Эти установки отличаются высокой степенью очистки ОМР от нефтепродуктов и взвешенных частиц (веществ), в них применена автоматизированная система управления процессом очистки. Характеристика этих установок и общий вид установки типа ОМ 22630 приведены в таблице 2.

/ч. Эти установки отличаются высокой степенью очистки ОМР от нефтепродуктов и взвешенных частиц (веществ), в них применена автоматизированная система управления процессом очистки. Характеристика этих установок и общий вид установки типа ОМ 22630 приведены в таблице 2.

Применение ультрафильтрационных установок весьма эффективно. Так эксплуатация ультрафильтрационной установки производительностью 1 м![]() /ч при односменной работе позволяет:

/ч при односменной работе позволяет:

|

- исключить сбросы в водоемы отработанных моющих растворов, м |

| |

|

в том числе, т.: |

2024 | |

|

- нефтепродуктов |

30 | |

|

- взвешенных веществ |

40 | |

|

- моющих средств (в том числе синтетических моющих средств и щелочей) |

50 | |

|

- экономить моющие средства, т/год (тыс.руб.) |

35 (18) | |

|

- иметь предотвращенный экономический ущерб согласно "Временной типовой методике определения экономической эффективности природоохранных мероприятий" (при стоимости самой установки 8,0 тыс.руб.), тыс.руб. |

80-160 | |

|

- экономить тепло, трудозатраты на обслуживание; |

| |

|

- исключить применение реагентов (серной кислоты) на нейтрализацию |

| |

|

сбрасываемых в канализацию отработанных моющ.ср. |

|

Таблица 2

Характеристика ультрафильтрационных установок

|

Тип установки |

Произв |

Исполнение, |

Число |

Загрязнение |

Загрязнение |

Устан |

Удель |

Масса | |||

|

|

ность, |

размеры, мм |

ультра |

по взвеш. вещест. мг/л |

по нефте |

по взвеш. |

по нефте |

нная |

расход |

вки, кг | |

|

ОМ-22628 |

0,5 |

Передвижная |

8 |

1500 |

8000 |

отсут. |

10 |

12 |

30 |

600 | |

|

ОМ-22627 |

1,0 |

Стационарная |

16 |

1500 |

2000 |

- |

10 |

25 |

25 |

800 | |

|

ОМ-22630 |

2,0 |

Стационарная |

36 |

1500 |

2000 |

- |

10 |

25 |

12,5 |

900 | |

|

ОМ-22629 |

4,0 |

Стационарная |

6 |

1500 |

2000 |

- |

10 |

22 |

5,5 |

1350 | |

6.3. Рекомендации по применению

ультрафильтрационных установок

Применение ультрафильтрационных установок для очистки отработанных моющих растворов на предприятиях по обслуживанию и ремонту техники во многом зависит от характера и объема производства. В настоящее время ультрафильтрационные установки можно применять для очистки отработанных стоков от следующих видов оборудования:

- всех видов моечных машин и установок, работающих с применением водных растворов моющих средств;

- ванн и агрегатов подготовки и обезжиривания поверхностей на окрасочных и гальванических участках, работающих с применением каустической соды и других щелочных составов;

- ванн и установок, стоки которых загрязнены нефтепродуктами, маслами и жировыми веществами.

На крупных предприятиях, имеющих несколько моющих узлов со значительным объемом моющих растворов (до 100 м![]() ), целесообразно применять центральные пункты очистки отработанных моющих растворов.

), целесообразно применять центральные пункты очистки отработанных моющих растворов.

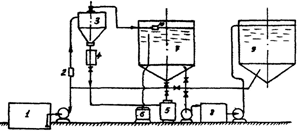

Во всех случаях применения ультрафильтрационных установок необходимо тщательно оберегать поверхность полимерных пленок трубчатых элементов от преждевременного истирания тяжелыми взвешенными частицами, которые чаще всего в виде песка в больших количествах могут находиться в отработанных моющих растворах. Во избежание попадания песка в ультрафильтрационные установки и резкого сокращения ресурса работоспособности мембран, который обычно составляет 10000 часов, рекомендуется осуществлять перед глубокой очисткой ОМР на ультрафильтрационных установках надежную предварительную очистку от мехпримесей крупностью более 60 мкм. В качестве оборудования для предварительной очистки от взвесей последовательно применяются, фильтр грубой очистки 2 (рис.7), гидроциклон 3 и отстойник 7, рассчитанный на отстой в спокойном состоянии в течение не менее 3 часов. Емкости для отстой 7 и чистого раствора 9 должны иметь объем, равный емкости наибольшей ванны моющей установки.

В течение каждого рабочего дня в отстойнике 7 осуществляется механическая очистка ОМР. Осветленный моющий раствор, минуя ультрафильтрационную установку, направляется в моечные машины (установки). После значительного накопления загрязнений (через 5-7 дней в зависимости от загрязненности ОМР) включается ультрафильтрационная установка 8, осуществляется глубокая очистка ОМР. Очищенный раствор направляется 8 емкость 9, где при необходимости корректируется свежим раствором моющих средств, подогревается до требуемой температуры и направляется в моечную машину (установку).

Рис. 7. Схема локальной очистки отработанных моющих растворов:

1 - моющая машина; 2 - фильтр грубой очистки; 3 - гидроциклон; 4 - емкость для осадка;

5 - сборная емкость для осадка; 6 - емкость для всплывших нефтепродуктов; 7 - емкость для отстоя ОМР;

8 - ультрафильтрационная установка; 9 - емкость для чистого раствора; 10 - сборник для всплывших нефтепродуктов.

Как указывалось выше, в каждом отдельном случае, в зависимости от состава загрязнений, объема очищаемых ОМР, режима работы моечных установок, состав оборудования, показанного на рис. 7, может изменяться.

Передвижная ультрафильтрационная установка типа ОМ-22628 производительностью 0,5 м![]() /час позволяет успешно решить вопрос очистки ОМР от ряда небольших моечных установок с емкостью ванн от 0,05 до 0,5 м

/час позволяет успешно решить вопрос очистки ОМР от ряда небольших моечных установок с емкостью ванн от 0,05 до 0,5 м![]() . До сих пор из-за небольшого объема ванн транспортировка ОМР от них была затруднена: объем трубопроводов часто превосходит общий объем ванны.

. До сих пор из-за небольшого объема ванн транспортировка ОМР от них была затруднена: объем трубопроводов часто превосходит общий объем ванны.

Установка ОМ-22628 на электрокаре может быть доставлена непосредственно к моечным установкам, где произведет очистку ОМР, необходимо только при обслуживаемых установках установить емкость для сбора и предварительного отстоя ОМР. Объем емкости должен быть не менее объема наибольшей ванны из обслуживаемых установок.

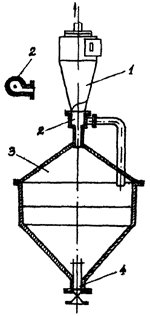

Шлам от отстойников и гидроциклонов, а также концентрат от ультрафильтрационных установок подлежат обезвоживанию. Для обезвоживания рекомендуется усовершенствованная конструкция напорного гидроциклона ГЦ-250 1 с индивидуальным грязевиком 2 и сборником осадка 3 (рис.8). Установка для уплотнения осадка позволяет осуществить обезвоживание осадка до влажности 90-92% за счет циркуляции осадка между грязевиком 2 и сборником осадка 3.

В типовых проектах центральных пунктов очистки и регенерации отработанных моющих растворов для обезвоживания применены фильтры-транспортеры МХ-44.

По аналогичному принципу действует и установка для обезвоживания шлама ОМ-22631. Доведенный до рыхлого состояния (70% влажности) шлам либо обжигается, либо, по согласованию с местными органами санитарно-эпидемиологической службы, вывозится в местные шламохранилища.

Объем обезвоженного шлама на каждые 1000 м![]() очищенных ОМР составляет 5-25 м

очищенных ОМР составляет 5-25 м![]() .

.

Рис.8 Схема установки для уплотнения осадка:

1 - гидроциклон напорный ГЦ-250; 2 - грязевик; 3 - сборник осадка;

4 - трубопровод для выпуска осадка

6.4. Перспективы применения ультрафильтрационных установок

В настоящее время ряд научно-исследовательских институтов ведет большую и успешную работу по внедрению методов ультрафильтрации для очистки различных категорий сточных вод.

На ряде автомобильных и тракторных заводов страны уже несколько лет применяется очистка на ультрафильтрационных установках краскосодержащих вод из камер окраски поверхностей методом электроосаждений. Проведены первые промышленные опыты по применению метода ультрафильтрации для очистки вод циркуляционного контура гидрозавес окрасочных камер.

В настоящее время решается бывшая до сих пор неразрешимой проблема очистки сточных вод, содержащих ядохимикаты.

В ГОСНИТИ проведены лабораторные испытания, целью которых является определение возможности применения мембранных установок для очистки отработанных моющих растворов, содержащих пестициды. В результате выяснилась целесообразность применения ультрафильтрационного мембранного метода очистки для моющих растворов от нерастворимых и плохо растворимых в воде пестицидов в процессе оборотного водоиспользования. Степень очистки достигает до 99%.

В то же время для очистки моющих растворов, содержащих растворимые в воде пестициды, необходимо применять обратноосмотический мембранный метод очистки. Этот метод приемлем для слива очищенного фильтрата в канализационную сеть или открытые водоемы.

Приведенные примеры показывают, что мембранные процессы, в частности ультрафильтрация, в недалеком будущем займет достойное место в технологических процессах, а также в деле очистки производственных сточных вод.

Адреса организаций-изготовителей и калькодержателей на оборудование, рекомендованное для очистки и утилизации моющих средств, приведены в приложении 4.

7. ТЕХНИКА БЕЗОПАСНОСТИ ПРИ ОЧИСТКЕ

ФИЛЬТРОЭЛЕМЕНТОВ И ФИЛЬТРОПАКЕТОВ

Технологический процесс очистки ФЭ и ФП разработан в соответствии с требованиями ГОСТ 12.3.002-75 "Санитарные правила организации технологических процессов и гигиенические требования к производственному оборудованию".

На участках очистки ФЭ и ФП предельно допустимые концентрации вредных веществ в воздухе рабочей зоны, а также температура, влажность и подвижность воздуха должны соответствовать нормам, установленным Министерством здравоохранения СССР и ГОСТ 12.1.005-76.

7.1. Правила техники безопасности при работе

с моющими средствами

Операции приготовления растворов моющих средств, водных растворов ингибиторов необходимо проводить при принудительной вентиляции (местной и общей приточно-вытяжной) в соответствии с требованиями ГОСТ 12.4.021-75. При работе с моющими средствами в процессе приготовления растворов необходимо применять средства индивидуальной защиты (защитные очки, респираторы, перчатки и т.д.), а также предварительно смазать руки до локтя защитными кремами (составами) - силиконовый ПМС 30 ОСТ 1821-81, пасты ХИОТ-6, ИР-2 (ФС-42-95-75), "биологические перчатки", средство защитное для рук (ТУ 6-15-811-73) и др.

CMC типа МЛ, МС, "Лабомид" безопасны в работе и относительно безвредны для окружающей среды. СМС непосредственного воздействия на организм человека не оказывает. Ингаляционный путь попадания их в организм серьезной опасности не представляет. Входящие в состав СМС компоненты и ПАВ относятся к малотоксичным и нетоксичным веществам. Однако при длительном воздействии на кожные покровы в больших концентрациях они вызывают обезжиривание кожи (незначительное раздражающее действие).

ТМС типа "Вертолин-74", "Импульс", "Синвал" и другие относятся к трудногорючим и малотоксичным химическим продуктам. Обладают местным раздражающим действием, что обуславливается наличием в их составе триэтаноламина.

7.2. Правила техники безопасности при работе

на ультразвуковом оборудовании

Основными факторами, обуславливающими соблюдение правил безопасности при работе с ультразвуковым оборудованием, являются электрический ток и ультразвуковые шумы повышенных частот. Источниками шумов являются ультразвуковые преобразователи, встроенные в технологическое оборудование. Действие ультразвуковых колебаний и высокочастотных шумов на организм человека зависит от интенсивности и продолжительности действия. Наиболее не благоприятное воздействие на организм человека оказывают частоты в пределах от 8 до 16 кгц.

Всесоюзный научно-исследовательский институт охраны труда (ВНИИОТ) совместно с НИИТМ установили следующие допустимые уровни звуковых давлений при распространении ультразвуковых колебаний в воздухе:

для частотного диапазона, кгц - 5, 7, 10, 12, 5, 20 -100 (не более) допустимые уровни звуковых давлений соответственно составляет 70, 75, 80, 85, 120 ДБ.

В соответствии с ГОСТ 1.21.001-75 уровень шумов при работе ультразвуковых установок не должен превышать 110 ДБ.

К работе на ультразвуковых установках допускаются лица, изучившие техническое описание, инструкций по эксплуатации и сдавшие зачеты.

Сборку, наладку, а также устранение неисправностей разрешается производить только квалифицированному электромонтеру, имеющему не ниже чем IV группу по правилам электробезопасности.

При эксплуатации ультразвуковых установок следует избегать контактного действия ультразвуковых колебании через жидкость, деталь и инструмент. Загрузка и выгрузка ФЭ и ФП должна производиться в ветках с ручками из виброизолирующего материала (губчатая резина, поролон).

Не оставлять работающую установку без присмотра обслуживающего персонала и т.д.

Все работающие должны пройти медицинское освидетельствование и не должны иметь противопоказаний для работы с различными моющими средствами и ультразвуковым оборудованием.

На участке с моечным оборудованием запрещается принимать пищу, курить, пользоваться открытым огнем.

Примечания:

1. Учитывая токсичные свойства гидрожидкости НГЖ-4 (НГЖ-5), технологический процесс очистки ФЭ и ФП, а также очистка и контроль жидкости должны производиться на отдельном участке.

2. Запрещается слив отработанной жидкости НГЖ-4 (НГЖ-5) в канализацию.

3. Отработанную жидкость НГЖ-4 (НГЖ-5) собирать в отдельную емкость и отправлять на специальный полигон для сжигания.

8. ОБЩИЕ ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ К УЧАСТКУ ОЧИСТКИ

ФИЛЬТРОЭЛЕМЕНТОВ И ФИЛЬТРОПАКЕТОВ

Производственный участок очистки ФЭ и ФП должен отвечать общим требованиям современного передового уровня производства. На участке должны быть созданы условия для выполнения заданного технологического процесса очистки ФЭ и ФП, высокой производительности труда и качества выполнения работы, а также созданы благоприятные и безопасные условия труда.

Помещение стационарного участка очистки ФЭ и ФП должно удовлетворять следующим требованиям:

- площадь помещения 25-35 м![]() ;

;

- стены и перекрытия должны быть изготовлены из несгораемых материалов;

- внутренняя поверхность стен должна быть гладкой, исключающей возможность скопления пыли, покрыта на высоту 2,2 м масляной краской или облицована керамической плиткой. Верхняя часть стен и потолок должны быть покрыты клеевой побелкой или водоэмульсионной краской;

- покрытие полов должно быть беспыльным, износостойким, не должно обладать горючестью, а также не разрушаться под действием влаги, моющих растворов, ГСМ и легко, очищаться от загрязнений. В полу необходимо предусмотреть сточные канавки, соединенные с канализационной сетью, которые закрываются легкосъемными решетчатыми щитами. На полу возле установок должны быть деревянные решетки с резиновыми ковриками;

- помещение должно быть разделено капитальной перегородкой на две части для размещения технологического оборудования и ультразвукового генератора. В перегородке должно быть смотровое окно;

- к помещению должны быть подведены:

а) сеть переменного тока напряжением 220/380В для питания генератора и электродвигателей насосов и сеть 220 В для питания сушильного шкафа, электродвигателей и освещения;

б) водопроводная сеть, обеспечивающая непрерывный расход воды 15-20 л/мин при давлении 1,5 кгс/см![]() - для охлаждения генератора и преобразователей ультразвуковых ванн;

- для охлаждения генератора и преобразователей ультразвуковых ванн;

в) канализация - для отвода воды из систем охлаждения генератора и ультразвуковых ванн, а также слива нейтрализованных растворов;

г) ввод контура заземления с сопротивлением не более 25 см;

- помещение участка ультразвуковой очистки ФЭ и ФП должно иметь приточно-вытяжную вентиляцию:

а) вентиляторы с расходом воздуха не менее 1200 м![]() /час;

/час;

б) ультразвуковые ванны типа УЗВ 15-18М должны быть оборудованы вентиляторами, обеспечивающими бортовой отсос воздуха из внутренней полости ванн при их работе с расходом воздуха от 350 до 1300 м![]() /час;

/час;

- производственный участок очистки ФЭ и ФП должен быть обеспечен бытовыми помещениями. К ним относятся душевая (умывальник), гардероб, туалет, помещение для сушки и хранения рабочей одежды и т.п., оборудованные согласно действующих общесоюзных строительных норм;

- при организации участка очистки предусматривается полное его оснащение необходимым оборудованием, материалами и химикатами. Должна быть предусмотрена механизация (автоматизация) основных и вспомогательных технологических операций, обеспечение рациональным освещением, вентиляцией и другими устройствами промышленно-санитарной техники.

9. ОБЩИЕ ТРЕБОВАНИЯ ПО ПРОТИВОПОЖАРНОЙ БЕЗОПАСНОСТИ

Технологические процессы, связанные с использованием горючих и легко воспламеняющихся жидкостей, требуют выполнения ряда правил противопожарной безопасности:

- лица, работающие с горючими и легко воспламеняющимися жидкостями (бензин, масло АМГ-10 и т.д.), должны предварительно пройти специальный инструктаж.

Запрещается использование бытовых нагревателей, входящих в комплект установки УЗУ 4-1,6-0 для нагрева жидкостей АМГ-10, 7-50с-3, ввиду повышенной температуры трубки нагревателя и образования искр при включении, выключении вилки в розетку;

- помещение должно иметь приточно-вытяжную вентиляцию;

- помещение участка ультразвуковой очистки должно постоянно содержаться в чистоте:

а) использованный обтирочный материал (ветошь, тряпки, бумага) должен убираться в отдельную тару и по мере накопления уничтожаться в безопасном месте;

б) пролитый на пол бензин, масло должны немедленно убираться. Мыть пол бензином категорически запрещается;

- в помещении участка ультразвуковой очистки запрещается курить и пользоваться открытым огнем;

- лица, работающие в помещении с легко воспламеняющимися жидкостями, должны носить обувь, исключающую возможность искрообразования;

- ГСМ должны храниться в плотно закрывающейся металлической таре в минимально необходимых для работы количествах;

- ванна с бензином должна заземляться;

- необходимо регулярно следить за исправностью электропроводки и потребителей электроэнергии;

- при возникновении пожара необходимо отключить все потребители электроэнергии;

- участок ультразвуковой очистки должен быть оснащен средствами для тушения пожара: войлоком, кошмой размером не менее 1,5x1,5 м, двумя ручными углекислотными огнетушителями марок ОУ-2 или ОУ-3.

ЛИТЕРАТУРА

1. Инструкция № 63 по ультразвуковой очистке фильтроэлементов и фильтропакетов (редакция 4).

2. Указания МГА № 238 от 12.04.67г., № 267/у от 28.05.81г., № 776/у от 22.09.84г., № 611/у от 17.09.86г.

3. Бюллетень № В-8201-БЭ от 02.04.82г.

4. Гусев А.Д. и др. Выпуск № 5941-1988г. "Технология ультразвуковой очистки фильтроэлементов и фильтропакетов в условиях эксплуатации и ремонта". ВВС. 1988г., 32с.

5. Гетманский И.К. и др. Каталог "Пожаробезопасные технические моющие средства". М.Машиностроение. 1982г., 32с.

6. Бедрик Б.Г. и др. Справочник ''Растворители и составы для очистки машин и механизмов". М. Химия. 1989г., 174с.

7. Дринберг С.А., Ицко Э.Ф. Справочник "Растворители для лакокрасочных материалов". Л. Химия. 1986г., 208с.

8. Козлов М.Н., Тельнов А.Ф., Васильев В.А. и др. "Рекомендации по применению ультрафильтрационных установок на предприятиях по ремонту и техническому обслуживанию сельскохозяйственной техники", С. Гипропромсельстрой, 1989г., 20с.

9. Тезисы докладов научно-технического совещания "Межоперационная очистка изделий". Бровары. 1989г., 63с.

10. Каталог приборов и оборудования. Выставка "Наука-88". М. 1988г., 200с.

Приложение 1

ЖУРНАЛ

регистрации параметров состояния фильтроэлементов

и фильтропакетов на участке очистки

Таблица 1.1

|

№ |

Дата |

Тип |

Наимено |

ФЭ или ФП |

Форма |

Время по ПКФ, с. |

Герм |

ФЭ или ФП годен к экспл. |

Причина | |||

|

|

ФЭ и |

ета |

системы |

наим |

Завод |

обслуж |

до |

после |

ость |

испол |

инжен. |

ки ФЭ |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

Таблица 1.2

Сопроводительный талон фильтров, пригодных

для установки на ЛА МГА, самолет (вертолет) № ______

|

№ |

Фильтроэлемент |

Прием и передача ФЭ или ФП, |

Дата установки ФЭ или | ||

|

|

чертежн. № |

заводск. № |

|

|

исполнителя и |

|

1 |

2 |

3 |

4 |

5 |

6 |

|

|

|

|

|

|

|

|

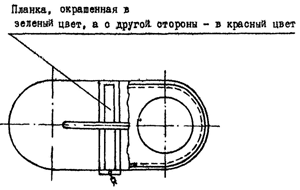

Полоса, окрашенная в зеленый цвет | |||||

|

|

|

|

|

|

|

|

|

|

|

|

|

ИСПОЛНИТЕЛЬ |

При выполнении работ по установке ФЭ или ФП необходимо:

- уложить загерметизированные ФЭ или ФП в контейнер;

- заполнить талон с зеленой полосой и уложить его в карман контейнера, установить сигнальную планку в положение зеленый цвет и произвести их пломбировку;

- доставить ФЭ и ФП в контейнере с зеленой полосой к ЛА;

- проверить соответствие номеров на талоне и ФЭ или ФП;

- установить ФЭ или ФП на ЛА;

- сделать отметку в талоне с зеленой полосой об установке ФЭ или ФП на ЛА;

- приложить талон к карте-наряду на техническое обслуживание или вложить его в формуляр самолета или двигателя и хранить до очередного снятия ФЭ или ФП на очистку.

Таблица 1.3

Сопроводительный талон фильтров, снятых с ЛА МГА,

самолет (вертолет) № ____

|

№ |

Дата снятия |

Самолет |

Наименование |

Форма |

ФЭ или ФП | ||

|

п/п |

ФЭ или ФП |

(вертолет) |

силовой установки, системы |

технического обслуживания |

наиме- |

завод- | |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 | |

|

| |||||||

|

Полоса, окрашенная в красный цвет | |||||||

|

| |||||||

|

ИСПОЛНИТЕЛЬ | |||||||

Для снятия ФЭ или ФП необходимо:

- снять ФЭ или ФП с ЛА;

- заполнить талон с красной полосой;

- уложить ФЭ или ФП в хлорвиниловых пакетах и талон с красной полосой в контейнер;

- сигнальную планку на контейнере установить в положение красный цвет;

- доставить контейнер с красной полосой на участок промывки;

- на участке промывки произвести регистрацию ФЭ или ФП в журнале (табл.1.1), а талон с красной полосой поджить в дело и хранить на участке промывки до очередного поступления данного ФЭ или ФП на очистку;

- очистить ФЭ или ФП в соответствии с Инструкцией № 63 редакция 5.

Приложение 2

Рекомендации по транспортировке и хранению фильтров

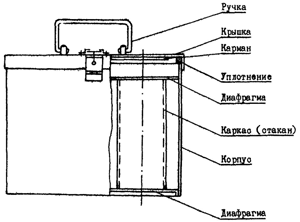

Транспортировку ФЭ и ФП до изделия и обратно производить в полихлорвиниловых пакетах и специальных контейнерах, изготовленных в соответствии с рисунком в приложении 2. Контейнеры должны иметь внутри гнезда для установки ФЭ и ФП, карман для сопроводительной документации и съемную сигнальную планку, окрашенную с одной стороны в зеленый цвет, с противоположной - в красный.

Контейнеры для хранения и транспортировки ФЭ и ФП могут изготавливаться как по определенным системам, так и по всему изделия в целом.

Приложение 2

Контейнер для установки фильтроэлементов

Приложение 3

Перечень рекомендованных моющих средств, спецжидкостей

и химикатов, применяемых при очистке ФЭ и ФП

|

Наименование |

Номер стандарта или ТУ |

Изготовитель |

Примечание |

|

1 |

2 |

3 |

4 |

|

Вертолин-74 |

ТУ 38-10960-86 |

Шебекинский химзавод 309250, г. Шебекино Белгородской обл. |

Поставки организациям моющих средств производятся по централизованным заявкам или по прямым договорам с заводами-изготовителями |

|

Синвал |

ТУ 10-1532-80 |

Шебекинский химзавод |

|

|

Импульс |

ТУ 38101838-80 |

Шебекинский химзавод |

|

|

МС-15 |

ТУ 618-14-81 |

Березниковский содовый завод, г. Березники-3 Пермской области |

|

|

Лабомид-101 |

ТУ 3810738-80 |

Березниковский содовый завод, г. Березники-3 Пермской области |

|

|

|

|

Шебекинский химзавод |

|

|

МЛ-51, МЛ-52 |

ТУ 84-288-80 |

Химкомбинат г. Барановичи БССР. Химзавод г. Чапаевск Куйбыш. обл. |

|

|

Трилон "Б" |

ГОСТ 10652-73 |

|

При отсутствии трилона Б разрешается применять |

|

Бензин БР-1, БР-2 |

ГОСТ 443-74 |

|

|

|

Бензин Нефрас-С 50/170 |

ГОСТ 8505-80 |

|

|

|

Топливо типа ТС-1 |

ГОСТ 10227-86 |

|

|

|

Масло АМГ-10 |

ГОСТ 6794-75 |

|

|

|

Масло 7-50с-3 |

ГОСТ 20734-75 |

|

|

|

Масло МК-8 |

ГОСТ 6457-66 |

|

|

|

Жидкость НГЖ-4 |

ТУ 38101740-80 |

|

Жидкость-смесь фосфор- органических эфиров с загустителем и спец.присадкой |

|

Тринатрийфосфат |

ГОСТ 201-76 |

|

|

|

ОП-7 |

ГОСТ 8433-81 |

|

|

|

ОП-10 |

|

|

|

|

Натрий азотистокислый |

ГОСТ 19906-74 |

|

|

Приложение 4

Перечень основного и вспомогательного оборудования,

применяемого для очистки фильтроэлементов и фильтропакетов

|

Наименование оборудования и приборов |

Тип оборудования и приборов |

Организация-изготовитель, калькодержатель |

Примечание |

|

1 |

2 |

3 |

4 |

|

Ультразвуковая установка |

УЗУ4М-1,6-0 |

Предприятие п/я М-5250 (СКБ ТОЗ «Кристалл»), 347900, Таганрог, Лесная биржа, 6. |

|

|

Ультразвуковые ванны |

УЗВ15М, УЗВ16М УЗВ17М, УЗВ18М |

Машиностроительный завод, 200025, г.Таллинн, Эстония |

|

|

Ультразвуковой агрегат |

УЗА-10-1,6М |

Предприятие п/я М-5250 (СКБ ТОЗ "Кристалл"), 347900, Таганрог, Лесная биржа, 6. |

|

|

Установка реверсивного действия для очистки ФЭ и ФП |

УРПФ-10 |

АТБ Домодедовского ПО МГА. 103225, а/п Домодедово, г. Москва |

|

|

Ультразвуковые генераторы |

УЗГ-2-10 |

121357, г. Москва, предприятие п/я Р-6533 |

УЗГ-2-10 имеет водяное охлаждение. УЗГ-2-4М имеет воздушное охлаждение. |

|

Приборы контроля чистоты ФЭ и ФП (в комплекте) |

ПКФ |

Предприятие п/я М-5250 (СКБ ТОЗ "Кристалл"), 347900, Таганрог, Лесная биржа, 6. |

|

|

Установка для проверки ФЭ и ФП на герметичность |

8Д2.950.000 |

-"- |

При отсутствии установки 8Д2.950.00С собирается установка по схеме рис.3 (пункт 4.5) |

|

Сушильный шкаф |

типа СНОЛ |

Завод лабораторных электропечей. Литва г. Утяна, ул. Басанавичяус, 106. |

|

|

Прибор контроля чистоты жидкости |

типа ПКЖ-904 (ПКЖ-902) |

Предприятие п/я А-7555 (НИТИ). 410008, г. Саратов |

Предназначен для оперативного гранулометрического анализа загрязнений в жидкости в диапазоне размеров 5-200 мкм. Контролируемые жидкости - бензины, топлива, масла и др. Имеет автоматическую подстройку чувствительности, обеспечивает стабильность показаний. |

|

Прибор контроля моющих растворов |

типа АМР-4Т |

ГСКТБ моечного оборудования. г. Бровары, Киевской обл. |

Переносной прибор контроля концентрации и температуры раствора ТМС. Предназначен для оперативного контроля моющих растворов непосредственно в установках и ваннах. |

|

Прибор для контроля реакции среды (рН) |

Лабораторный ионометр типа И-120.1 |

НПО "Аналит-прибор", г. Тбилиси, Грузия |

Предназначен для измерения активности ионов водорода, активности одно- и двухвалентных анионов и катионов и окислительно-восстановительных потенциалов в водных растворах. |

|

Ультрафильтрационные установки |

ОМ-22627 |

Кировоградский завод им. Таратуты, г. Кировоград Кировоградской области, ГОСНИТИ г. Москва. |

По вопросам проектирования сооружений для очистки ОМР на ультрафильтрационных установках обращаться по адресу: 410740, Саратов, Рабочая, 24. Гипропромсельстрой, тел. 24-60-15 |

|

Трубчатый ультрафильтратор |

БТУ 0,5/2 |

Объединение "Тасма", г. Казань; НПО "Полимерсинтез, г. Владимир. ГОСНИТИ, г. Москва |

|

|

Оборудование для участка с локальной очисткой ОМР |

|

Ялуторовский механический завод г. Ялуторовск Тюменской области. |

Все оборудование, кроме гидроциклона, производится на заводе. |

|

Фильтры-транспортеры |

МХ-44 |

Николаевский завод смазочно - фильтровального оборудования, г. Николаев |

|

|

Установка для обезвоживания шлама |

ОМ-22631 |

Кировоградский з-д им. Таратуты, г. Кировоград Кировоградской обл. |

|

Приложение 5

Рис.5.1. Зависимость коэффициента увеличения

герметичности от плотности рабочих жидкостей.

Приложение 6

Зависимость времени заполнения внутреннего

объема чистых ФЭ от температуры рабочей жидкости,

изготовленных из сеток 80/720, 50/400, 80/400

Рабочая жидкость - масло АМГ-10

Рис. 6.1.

Зависимость времени заполнения внутреннего объема чистых ФП,

изготовленных из пористого материала Х18Н15-ПМ,

от температуры масла АМГ-10

Рабочая жидкость - масло АМГ-10

Рис. 6.2.

Рабочая жидкость - масло 7-50с-3

Рис.6.3. Зависимость времени заполнения внутреннего

объема чистых ФП, изготовленных из пористого материала

Х18Н15-ПМ, от температуры масла 7-50с-3

Зависимость времени заполнения внутреннего объема чистых ФП,

изготовленных из пористого материала Х18Н15-ПМ,

от температуры жидкости НГЖ-4

Рис. 6.4.

Приложение 7

Перечень типовых фильтроэлементов и фильтропакетов,

применяющихся в гидравлической, топливной и масляной

системах авиационной техники

|

№ |

Тип |

Фильтрующий материал |

Время заполнения по ПКФ при Т=20°С, с. |

|

1 |

2 |

3 |

4 |

|

1. |

320.044 |

Сетка 80/720 |

5 |

|

2. |

340.042А |

-"- |

5 |

|

3. |

340.043А |

-"- |

5 |

|

4. |

340.044 А |

-"- |

5 |

|

5. |

340.045А |

-"- |

5 |

|

6. |

340.057А |

-"- |

5 |

|

7. |

340.078А |

-"- |

5 |

|

8. |

340.079А |

-"- |

5 |

|

9. |

340.098А |

-"- |

10 |

|

10. |

340.099А |

-"- |

5 |

|

11. |

340.100А |

-"- |

5 |

|

12. |

340.104А |

-"- |

5 |

|

13. |

340.124 |

-"- |

5 |

|

14. |

340.127 |

-"- |

5 |

|

15. |

340.129А |

-"- |

10 |

|

16. |

340.129А-1 |

-"- |

5 |

|

17. |

340.132 |

-"- |

5 |

|

18. |

340.146 |

-"- |

5 |

|

19. |

340.150 |

-"- |

5 |

|

20. |

340.162 |

-"- |

15 |

|

21. |

340.163 |

-"- |

10 |

|

22. |

8Д2.966.022-1 |

-"- |

5 |

|

23. |

022-1 |

-"- |

5 |

|

24. |

022-2 |

-"- |

5 |

|

25. |

022-3 |

-"- |

5 |

|

26. |

022-4 |

-"- |

5 |

|

27. |

022-5 |

-"- |

5 |

|

28. |

022-6 |

-"- |

5 |

|

29. |

8Д2.966.034-2 |