- USD ЦБ 03.12 30.8099 -0.0387

- EUR ЦБ 03.12 41.4824 -0.0244

|

Краснодар:

|

погода |

Курсы

Индексы

- DJIA 03.12 12019.4 -0.01

- NASD 03.12 2626.93 0.03

- RTS 03.12 1545.57 -0.07

ИНСТРУКЦИЯ

ПО УСТРОЙСТВУ ГИДРОИЗОЛЯЦИИ СБОРНЫХ ЖЕЛЕЗОБЕТОННЫХ

И ЧУГУННЫХ ОБДЕЛОК ТОННЕЛЕЙ МЕТРОПОЛИТЕНОВ

ЗАКРЫТОГО СПОСОБА РАБОТ

СОГЛАСОВАНА Главтранспроектом Минтрансстроя и Главметрополитеном МПС

УТВЕРЖДЕНА Главным инженером Главтоннельметростроя С.Н.Власовым 25 декабря 1984 г.

ПРЕДИСЛОВИЕ

Водонепроницаемость тоннелей глубокого заложения и нормальные условия эксплуатации в них обустройств, бесперебойность и безопасность движения обеспечиваются устройством в них гидроизоляции, выполняемой различными способами и материалами, с учетом специфики и назначения конструкции и гидрогеологических условий их заложения.

В настоящее время гидроизоляция в указанных обделках проектируется и устраивается в соответствии с рядом действующих, но разрозненных нормативных документов, распространяемых отдельно на конструкции с чугунной и железобетонной обделкой.

Эффективность большинства решений, используемых в практике гидроизоляции этих обделок, подтверждена опытом эксплуатации их в подземных сооружениях метрополитена.

В Инструкции объединены используемые в метростроении способы гидроизоляции тоннелей метрополитенов закрытого способа работ.

В Инструкции приведены:

требования к материалам, применяемым для гидроизоляции болтовых отверстий, отверстий для нагнетания, стыков между элементами и устройства металлических диафрагм;

конструкция гидроизоляции по видам обделок и источникам водопритока;

прогрессивная технология производства работ применительно к виду обделки, источнику поступления грунтовой воды и используемому материалу;

правила техники безопасности, охраны труда при производстве гидроизоляционных работ;

методы контроля качества;

справочные материалы, относящиеся к расходу материалов и трудовым затратам.

Инструкция разработана Всесоюзным научно-исследовательским институтом транспортного строительства (ЦНИИС), Метрогипротрансом, Мосметростроем и СКТБ Главтоннельметростроя.

Инструкцию составили: инженеры Я.Н.Новиков, В.Д.Могилевский, Ю.Н.Петров, кандидаты техн. наук Э.А.Малоян, Г.А.Скормин, А.Г.Лапшин (ЦНИИС), инж. А.И.Семенов, канд. техн. наук И.В.Маковский (Метрогипротранс), канд. техн. наук В.Г.Голубов, инженеры И.Г.Катагаров, А.М.Поляк (СКТБ Главтоннельметростроя), инженеры П.С.Исаев, С.М.Еремеев, кандидаты техн. наук И.М.Якобсон, Д.И.Беккер (Мосметрострой), инженеры В.Е.Стрельцов, П.А.Лисицкий (Дирекция строящегося Московского метрополитена).

В составлении Инструкции принимали участие: инженер Ю.Н.Абрамов, канд. техн. наук В.В.Чеботаев (Главтоннельметрострой), инженеры Г.Л.Коледа, А.М.Гюльазизов (ГТУ), инженеры Ю.Г.Горин, А.В.Балашов (Главметрополитен), инженеры В.А.Алихашкин, И.Л.Жуков, Ю.З.Муромцев (Метрогипротранс), В.В.Губанов (Мосметрострой), В.Б.Пивина, Ю.Н.Петрухина (ЦНИИС). В оформлении Инструкции принимали участие инженер Н.Н.Мамонтова и техник М.В.Кунаева (ЦНИИС).

Инструкция согласована Главтранспроектом и Главметрополитеном МПС.

Зам. директора института Г.Д.Хасхачих

Заведующий отделением тоннелей и метрополитенов Л.С.Афендиков

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Настоящая Инструкция распространяется на проектирование и устройство гидроизоляции сборных железобетонных и чугунных обделок тоннелей метрополитена закрытого способа работ.

1.2. Гидроизоляцию тоннельных конструкций согласно настоящей Инструкции можно выполнять:

при чугунной обделке - в гидрогеологических условиях с ожидаемым гидростатическим напором до 0,5 МПа;

при железобетонной обделке - в гидрогеологических условиях с ожидаемым гидростатическим напором до 0,1 МПа.

1.3. Конструкции подземных сооружений метрополитена в гидрогеологических условиях с гидростатическим давлением более 0,5 МПа гидроизолируют по специальному нормативному документу.

1.4. Гидроизоляция конструкций тоннелей метрополитенов в условиях, требующих коррозионной стойкости конструкций, должна быть выполнена в соответствии с требованием главы СНиП по проектированию защиты строительных конструкций от коррозии.

1.5. Настоящая Инструкция базируется на основных положениях главы СНиП III-20-74 "Кровли, гидроизоляция, пароизоляция и теплоизоляция. Правила производства и приемки работ" и дополняет их в части гидроизоляции подземных сооружений закрытого способа работ.

1.6. Гидроизоляция должна быть выполнена согласно проекту, учитывающему указания настоящей Инструкции, а первичное и контрольное нагнетания должны быть тщательно выполнены в соответствии с "Инструкцией по производству работ по нагнетанию за тоннельную обделку" (ВСН 132-81).

1.7. Гидроизоляция, выполняемая по настоящей Инструкции, представляет в каждом отдельном случае конструктивный элемент обделки тоннелей, выполняемый с применением различных материалов и способов производства работ с целью исключения проникания в них воды и обеспечения нормальных условий их эксплуатации, гарантирующих бесперебойное движение поездов. Выполненная гидроизоляция должна предотвратить возможность поступления подземных вод внутрь тоннеля независимо от типа и материала конструкции обделки.

1.8. Гидроизоляция должна быть:

выполнимой в условиях возможного сдренированного водопритока;

совместимой с поверхностью гидроизолируемой обделки;

стыкуемой в непрерывные водонепроницаемые уплотнения сопрягаемых конструкций;

безусадочной, гарантирующей водонепроницаемость в контактных зонах;

водостойкой;

водонепроницаемой и воспринимающей расчетный гидростатический напор;

коррозионностойкой;

долговечной и соответствовать сроку службы конструкции, которую она защищает.

1.9. Гидроизоляцию в контактных зонах, местах примыканий и сопряжений необходимо выполнять по чистой поверхности, с которой удалена механической или пескоструйной очисткой грязь, ржавчина, окалина, жировые налеты и наслоения цемента. Очисткой поверхность должна быть доведена до металлического блеска.

1.10. Гидроизоляционные работы должны выполняться персоналом, обученным и сдавшим технический минимум по правилам устройства соответствующего вида гидроизоляции.

1.11. Гидроизоляцию выполняют с соблюдением правил безопасности для отдельных видов работ, предусмотренных требованиями гл.6 настоящей Инструкции.

2. МАТЕРИАЛЫ ДЛЯ ГИДРОИЗОЛЯЦИИ

2.1. Материалы, применяемые для гидроизоляции сборных железобетонных и чугунных обделок тоннелей метрополитена глубокого заложения, должны отвечать требованиям Государственных стандартов и Технических условий, приведенных в приложении 1.

2.2. Каждый из применяемых материалов должен удовлетворять назначению и соответствовать условиям работы гидроизоляции в конструкции.

2.3. Выбор материала с учетом указаний настоящей Инструкции предусматривается проектом применительно к назначению конструкции и условиям эксплуатации ее в подземном сооружении в реальных гидрогеологических условиях.

2.4. Применяемые для гидроизоляции болтовых отверстий асбобитумные шайбы должны соответствовать требованиям ТУ 35-1402-81, изготавливаться из материалов, предусмотренных в приложении 1, и формоваться из асбобитумной мастики заданного состава, соответствующего типу шайб, принимаемого по табл.1.

Таблица 1

|

N пп |

Исходные материалы |

Нормативы на исходные материалы |

Состав мастики по массе, в частях для шайб типа П, Э, С | |

|

|

(2+4) |

(1+3+4) | ||

|

1 |

Битум нефтяной строительный марки БН 70/30 |

- |

60 | |

|

2 |

Битум нефтяной - пластбит |

ТУ 38.101580-75 |

70 |

- |

|

3 |

Масло индустриальное марки И-40А или И-50А |

ГОСТ 20799-75* |

- |

5 |

|

4 |

Асбест хризотиловый 7-го сорта |

ГОСТ 12871-67 |

30 |

35 |

________________

* Действует ГОСТ 20799-75. Здесь и далее по тексту. - Примечание изготовителя базы данных.

2.5. Физико-механические показатели асбобитумной мастики должны отвечать требованиям, приведенным в табл.2.

Таблица 2

|

Показатели |

Единица измерения |

Нормы на мастики | |

|

Э |

П и С | ||

|

Объемная масса, не менее |

кг/м |

1250 |

1200 |

|

Температура размягчения по КиШ, не ниже |

°С |

90 |

90 |

|

Глубина проникания иглы под нагрузкой 100 г в течение 60 с; 0,1: |

мм |

|

|

|

при 25 °С, не менее |

|

60 |

- |

|

при 0 °С, не менее |

|

10 |

- |

|

Предел прочности при растяжении восьмерки с площадью шейки 5 см |

МПа |

|

|

|

при 0 °С, не менее |

|

0,8 |

- |

|

при 10 °С, не менее |

|

0,5 |

0,8 |

|

Удлинение той же растягиваемой восьмерки: |

мм |

|

|

|

при 0 °С, не менее |

|

30 |

15 |

|

при 10 °С, не менее |

|

40 |

30 |

|

Теплостойкость - отформованные из мастики шайбы, помещенные в воду с температурой 40 °С, должны сохранять свою форму, не менее |

мин |

30 |

60 |

2.6. При формовании асбобитумных шайб их следует совмещать с металлической сферической оболочкой заданной проектом толщины, изготовленной из листовой горячекатаной стали марки Ст3 ГОСТ 19903-74.

2.7. Гидроизоляционные полиэтиленовые шайбы должны соответствовать требованиям ТУ 36-2453-82 или ВТУ Мосметростроя и изготавливаться из полиэтилена гранулированного по ГОСТ 16337-77 марок 10204-003; 10404-003; 15003-002; 15303-003; 15404-003; 15705-003, стойких к фотоокислительному старению и растрескиванию композиций, содержащих добавку 2% технического углерода марки ДГ-100 по ГОСТ 7885-77*.

________________

* Действует ГОСТ 7885-86. Здесь и далее по тексту. - Примечание изготовителя базы данных.

2.8. Физико-механические показатели применяемых для изготовления шайб марок полиэтилена должны отвечать требованиям, приведенным в табл.3.

Таблица 3

|

Показатели |

Единица измерения |

Нормы |

|

Плотность |

кг/м |

921 |

|

Показатель текучести |

г/10 мин |

0,3 |

|

Количество включений |

% |

8-10 |

|

Предел текучести при растяжении, не менее |

МПа |

10 |

|

Разрушающее напряжение при растяжении, не менее |

МПа |

14 |

|

Температура хрупкости, не выше |

°С |

минус 70 |

|

Относительное удлинение при разрыве, не менее |

% |

600 |

|

Стойкость к растрескиванию, не менее |

ч |

500 |

2.9. Асбобитумные прокладки, предназначаемые для гидроизоляции отверстий для нагнетания в тоннельной обделке из чугунных тюбингов, следует формовать из асбобитумной мастики предусмотренного в табл.1 состава, с физико-механическими показателями, отвечающими требованиям, приведенным в табл.2.

2.10. Полиэтиленовые прокладки, предназначенные для гидроизоляции отверстий для нагнетания по п.2.9, необходимо изготавливать из гранулированного полиэтилена соответствующих композиций, предусмотренных в п.2.7, физико-механические показатели которых должны отвечать требованиям табл.3.

2.11. Быстросхватывающиеся расширяющиеся алюминатные вяжущие, используемые для гидроизоляции стыков в сборной тоннельной обделке из чугунных тюбингов и железобетонных блоков, а также отверстий для нагнетания и монтажных отверстий со шпильками в них, должны отвечать требованиям:

быстросхватывающаяся уплотняющая смесь БУС - ТУ 38-869-82 (изготовитель - Очаковский завод ЖБК Мосметростроя);

быстросхватывающийся расширяющийся цемент БРЦ - ТУ 21-20-37-79 (изготовитель - Опытный завод института "Южгипроцемент");

гипсоглиноземистый расширяющийся цемент ГГРЦ - ГОСТ 11052-74 (изготовитель - Пашийский металлургическо-цементный завод).

2.12. Состав вяжущих, указанных в п.2.11, должен соответствовать требованиям табл.4.

Таблица 4

|

Составляющие компоненты |

Соотношение между компонентами, % | |||

|

БУС |

ГГРЦ |

БРЦ | ||

|

Глиноземистый цемент |

30-35 |

- |

- | |

|

Гипсоглиноземистый расширяющийся цемент |

20-30 |

- |

- | |

|

Портландцемент |

40-25 |

- |

- | |

|

Асбест хризотиловый |

10 |

- |

- | |

|

Портландцементный клинкер с содержанием: |

|

|

| |

|

3CaO·SiО |

|

- |

- |

69-75 |

|

Сульфоалюминатный продукт по ТУ 6-08-337-76 |

- |

- |

16-20 | |

|

Гипсовый камень |

- |

- |

9-11 | |

|

Глиноземистый шлак |

- |

70 |

- | |

|

Гипсовый камень |

- |

30 |

- | |

2.13. Физико-механические показатели вяжущих, предусмотренных п.2.11, должны отвечать требованиям, приведенным в табл.5.

Таблица 5

|

Физико-механические показатели |

Единица измерения |

Вяжущие | ||

|

БУС |

ГГРЦ |

БРЦ | ||

|

Сроки схватывания от начала затворения: |

мин |

|

|

|

|

начало не ранее |

|

5 |

10 |

- |

|

не позднее |

|

10 |

- |

8 |

|

конец не ранее |

|

15 |

- |

- |

|

не позднее |

|

20 |

40 |

15 |

|

Предел прочности при сжатии кубиков 20х20х20 мм из теста нормальной густоты, помещенных в воду через 60 мин от начала затворения: |

МПа |

|

|

|

|

через 6 ч, не ниже |

|

5 |

- |

3 |

|

то же 3 суток не ниже |

|

25 |

28 |

22,5 |

|

" 28 суток не ниже |

|

40 |

- |

50 |

|

Линейные изменения призм размером 31,5х31,5х100 мм из теста нормальной густоты: |

% |

|

|

|

|

усадка образцов, хранившихся на воздухе |

|

0,01 |

- |

- |

|

усадка образцов, хранившихся на воздухе |

|

0,06 |

- |

- |

|

расширение образцов, помещенных в воду через |

|

|

|

|

|

не менее |

|

|

0,1 |

0,2 |

|

не более |

|

1,5 |

0,7 |

0,7 |

|

расширение образцов, помещенных в воду через 60 мин от начала затворения в возрасте 1 суток, не менее |

|

0,2 |

- |

- |

|

Прирост линейного расширения призм, хранившихся в воде, по отношению к величине их линейного расширения за 1 сутки при тех же условиях хранения: |

% |

|

|

|

|

через 3 суток, не более |

|

10 |

- |

- |

|

через 28 суток, не более |

|

15 |

- |

- |

|

Неразмокаемость кубиков размером 20х20х20 мм, изготовленных из цементного теста и помещенных в воду через 30 мин от начала затворения (проверяется факультативно) |

|

Должны сохранять свою форму в воде, не размокая и не растрескиваясь |

|

|

|

Размываемость БУС, увлажненной 20% воды, в зачеканенном состоянии при испытании образца под гидростатическим давлением в 0,1 МПа через 60 мин от начала его изготовления |

|

Образцы в прорезях диска не должны размываться водой и окрашивать ее продуктами выщелачивания |

|

|

|

Период фильтрации через образец, считая время от начала его изготовления, не более |

ч |

7 |

|

|

|

Водонепроницаемость: |

|

|

|

|

|

цементный камень образцов, испытанных на неразмываемость, через 1 сутки под давлением должен быть |

|

Водонепроницаемым и иметь водонепроницаемый контакт со стенками канавок при 0,5 МПа |

Водонепроницаемым и иметь водонепроницаемый контакт со стенками канавок при 1 МПа |

Водонепроницаем при испытании по ГОСТ 11052-74 |

|

аналогичных образцов, хранившихся на воздухе в течение 1 суток от начала их изготовления при испытании под гидростатическим давлением 0,5 МПа |

|

Норма должна быть такой же |

- |

- |

2.14. Зачеканиваемые в канавки свинцовая проволока по ЦМ.ТУ-02-43-69 или освинцованный шнур должны изготавливаться из свинца марки С-2 по ГОСТ 3778-77Е* и соответствовать требованиям, приведенным в табл.6.

________________

* На территории Российской Федерации действует ГОСТ 3778-98. Здесь и далее по тексту. - Примечание изготовителя базы данных.

Таблица 6

|

Показатели |

Единица измерения |

Нормы | |

|

свинцовая проволока |

освинцованный шнур | ||

|

Внешний вид: |

|

|

|

|

состояние поверхности |

|

Чистая, гладкая без посторонних включений |

|

|

цвет |

|

Синевато-серый |

|

|

сечение |

|

Овальное |

Круглое |

|

Диаметр |

мм |

- |

11-13 |

|

Ширина |

" |

12 |

- |

|

Высота |

" |

9 |

- |

|

Масса 1 м |

г |

700-900 |

675-700 |

|

Масса свинцовой оболочки |

" |

- |

650-675 |

|

Толщина свинцовой оболочки |

мм |

- |

2,5 |

|

Сопротивление выдергиванию битуминированного асбестового сердечника из оболочки при испытании образца длиной 200 мм, не менее |

кг |

- |

20 |

|

Предел прочности при разрыве, не менее |

кПа |

1,2 |

1,2 |

|

Относительное удлинение при растяжении, не менее |

% |

25 |

25 |

|

Гибкость при изгибе на 180° |

|

Отсутствие поверхностных трещин | |

|

Трещиностойкость при сплющивании до толщины 3 мм |

|

То же | |

2.15. Сердечник освинцованного шнура должен быть изготовлен из асбестового шнура по ГОСТ 1779-72*, предварительно пропитываемого в битумном расплаве с температурой 160-170 °С из нефтяного строительного битума марки БН 70/30 по ГОСТ 6617-76.

________________

* Действует ГОСТ 1779-83. Здесь и далее по тексту. - Примечание изготовителя базы данных.

2.16. Непропитанный асбестовый шнур и пропитанный битумом должны иметь физико-механические показатели, приведенные в табл.7.

Таблица 7

|

Показатели |

Единица измерения |

Нормы | |

|

Асбестовый шнур | |||

|

|

|

исходный |

битуминированный |

|

Внешний вид: |

|

||

|

поверхности |

|

Без узлов, выпучин и разлохмачивания |

Битуминированный калиброванный сердечник |

|

разреза |

|

Комплект стренг светлой окраски |

Волокнистый сердечник черно-коричневого цвета |

|

Масса 1 м |

г |

15±1,5 |

25±1,5 |

|

Диаметр |

мм |

5±0,5 |

5±2 |

|

Сопротивление разрыву не менее |

кг |

15 |

30 |

|

Удлинение, не менее |

% |

13 |

20 |

|

Гибкость - число перегибов образца под углом 180° при температуре 15-20 °С без признаков повреждения, не менее |

|

3 |

10 |

|

Потери при прокаливании, не более |

% |

16 |

17 |

|

Отношение привеса битумной массы к массе асбестового волокна |

|

- |

0,6 |

2.17. Используемая для заделки фильтрующих воду трещин в тюбингах спекающаяся металломасса "дрязга" должна изготавливаться в соответствии с приложением 2, а входящие в ее состав компоненты должны отвечать требованиям следующих государственных стандартов: сера - ГОСТ 127-76, хлористый аммоний - ГОСТ 2210-73.

2.18. Битумно-каолиновая мастика, применяемая в составе оклеечной гидроизоляции сопряжений сборных тюбинговых и бетонных обделок тоннелей, должна изготавливаться в соответствии с приложением 3. Входящие в ее состав компоненты должны соответствовать требованиям:

битум нефтяной марки БНД 40/60 - ГОСТ 22245-76*;

________________

* Действует ГОСТ 22245-90. Здесь и далее по тексту. - Примечание изготовителя базы данных.

битум нефтяной марки БН 70/30 - ГОСТ 6617-76;

петролатум марки ПС - ГОСТ 4096-62.

Стеклосетчатые армирующие тканые основы:

марки ЭЗ-200 - ГОСТ 19907-74*;

________________

* Действует ГОСТ 19907-83. Здесь и далее по тексту. - Примечание изготовителя базы данных.

или марки ЭТС-5 - ТУ 6-11-232-71;

или марки СС-1 - ТУ 6-11-99-75.

2.19. Гидроизоляционная мастика - гидроизомаст, используемая для уплотнения зазора между прижимной планкой и гидроизоляцией по п.2.18, должна изготавливаться в соответствии с приложением 4 и включать:

кислоты нефтяные типа асидолмылонафта 1-2-го сорта по ГОСТ 13302-77;

добавку быстросхватывающегося алюминатного вяжущего БУС по ТУ 35-869-82 или БРЦ по ТУ 21-20-37-79.

2.20. Применяемые для устройства металлоизоляции в местах сопряжений сборных тюбинговых обделок металлические листы должны отвечать требованиям, предъявляемым к стали листовой горячекатаной ГОСТ 19903-74 по сортаменту и к стали углеродистой обыкновенного качества марок ВСт3кп или ВСт3пс по ГОСТ 380-71.

2.21. Привариваемые к стальным листам по п.2.20 анкеры должны изготавливаться из стали горячекатаной периодического профиля по ГОСТ 5.1459-72.

2.22. При электросварке должны применяться электроды марки Э-42А, отвечающие требованиям ГОСТ 9467-75.

2.23. Применяемые в болтовых отверстиях тюбингов гидроизоляционные шайбы должны отвечать требованиям ТУ 35-1402-81, ТУ 36-2453-82 или ВТУ Мосметростроя, предъявляемым к марке П, Э, С, соответствующей типу тюбингов тоннельной обделки.

2.24. Применяемая при гидроизоляции поверхности железобетонных блоков грунтовка должна изготавливаться в соответствии с приложением 5 и включать битум нефтяной строительный, отвечающий требованиям, предъявляемым к марке БН 70/30 по ГОСТ 6617-76 и растворитель нефрас С 50/170 по ГОСТ 8505-80.

2.25. Применяемый при гидроизоляции поверхности железобетонных блоков тепломорозостойкий нефтяной битум пластбит должен отвечать требованиям ТУ 38-101580-75, а битум нефтяной строительный - требованиям ГОСТ 6617-76.

2.26. Гидростеклоизол, используемый для устройства на поверхности блоков рулонной наплавляемой гидроизоляции, должен отвечать требованиям ТУ 400-1-51-75.

2.27. При гидроизоляции поверхности железобетонных блоков полимерным безрулонным покрытием для его устройства следует применять предусмотренный приложением 6 состав, включающий:

эпоксидную смолу ЭД-10 или ЭД-16 по ГОСТ 10587-76;

________________

* Действует ГОСТ 10587-84. Здесь и далее по тексту. - Примечание изготовителя базы данных.

каменноугольный деготь по ГОСТ 4641-80;

полиэтиленполиамин по ВТУ МХП-10-57 или СТУ 4925-29-62;

толуол каменноугольный по ГОСТ 9880-76.

2.28. Замена гидроизоляционного материала, предусмотренного проектом в период строительства, допускается как исключение с обязательным согласованием с проектной организацией и дирекцией заказчика по каждому конкретному участку. Согласование в обязательном порядке отражается в журнале авторского надзора.

3. КОНСТРУКТИВНЫЕ РЕШЕНИЯ ГИДРОИЗОЛЯЦИИ

3.1. Конструктивные решения гидроизоляции, используемой при сооружении сборных обделок тоннелей метрополитена глубокого заложения, с учетом вида обделки, используемых материалов и технологии их применения, подразделяются на типы, приведенные в таблицах 8-11.

Таблица 8

|

Параметры |

Индекс гидроизоляции | |||||

|

ГБО-1 |

ГБО-2 |

ГБО-3 |

ГОН-1 |

ГОН-2 |

ГОН-3 | |

|

Вид обделки |

Чугунные тюбинги |

Чугунные и железо- |

Чугунные тюбинги |

Железобетонные тюбинги и | ||

|

Источник водопритока |

Болтовые отверстия |

Отверстия для нагнетания | ||||

|

Тип гидроизоляции: |

|

|

|

|

|

|

|

по виду применяемого материала |

Битумная |

Полимерная |

Вяжущее |

Битумная |

Полимерная |

Вяжущее |

|

по технологическим свойствам |

Уплотняющие прокладки |

Порошко- |

Уплотняющие прокладки |

Порошкообразная смесь | ||

|

Вид применяемого материала |

Асбобитумные сферические шайбы |

Полиэтиленовые шайбы |

БУС, ГГРЦ, |

Асбобитумные или полиэтиленовые прокладки |

БУС, ГГРЦ, БРЦ | |

|

Способ выполнения работ |

Вдавливание шайбы в процессе затяжки болтов |

Заделка монтажных отверстий |

Уплотнение зазора при завинчивании пробок |

Заделка тампонажного отверстия | ||

|

Характеристика гидроизоляции |

Пластичная |

Эластичная |

Жесткая |

Пластичная |

Эластичная |

Жесткая |

Примечание. ГБО - гидроизоляция болтовых отверстий;

- гидроизоляция болтовых отверстий;

ГОН - гидроизоляция отверстий для нагнетания.

- гидроизоляция отверстий для нагнетания.

Таблица 9

|

Параметры |

Индекс гидроизоляции | ||||

|

ГСт-1 |

ГСт-2 |

ГСт-3 |

ГСт-4 |

ГСт-5 | |

|

Вид обделки |

Чугунные тюбинги или железобетонные блоки |

Чугунные тюбинги | |||

|

Источник водопритока |

Стыки между элементами |

|

Стыки между элементами | ||

|

Интенсивность водопритока |

Водоприток дренируемый |

Капельная фильтрация |

Отпотевание |

Струйный водоприток | |

|

Тип гидроизоляции: |

|

|

|

| |

|

по виду применяемого материала |

Вяжущее |

|

Свинцовая проволока |

Освинцованный шнур | |

|

по технологическим свойствам |

Порошкообразная масса |

Тестовидная масса |

Стержневидный уплотнитель сплошного сечения |

Стержневидный уплотнитель с асбестовым сердечником | |

|

Вид применяемого материала |

БУС или БРЦ |

БРЦ |

ГГРЦ |

Свинец в сочетании с БУС или БРЦ |

Свинец в сочетании с БУС или БРЦ |

|

Способ выполнения работ |

Чеканка |

Штыкование |

Чеканка | ||

|

Характеристика гидроизоляции |

Цементный камень, самоуплотняющийся за счет расширения |

Комбинированная пластично-упругая с самоуплотняющимся цементным камнем | |||

Примечание. ГСт - гидроизоляция стыков.

- гидроизоляция стыков.

Таблица 10

|

Параметры |

Индекс гидроизоляции | |||

|

ЗТ |

ЗТ |

ГСТ и Б |

МИС | |

|

Вид обделки |

Чугунные тюбинги |

Железобетонные камеры в местах примыканий к тюбинговой обделке |

Чугунные тюбинги | |

|

Источник водопритока |

Трещины в тюбингах, сохранивших свою несущую способность |

Места сопряжений обделок |

Места сопряжений и примыканий | |

|

Тип гидроизоляции |

|

|

| |

|

по виду применяемых материалов |

Металлическая |

Термопластичная битумная армированная |

Листовая сталь | |

|

по технологическим свойствам |

Порошкообразная спекающаяся смесь |

Оклеечная |

Сварная экранная | |

|

Вид применяемого материала |

Чугунные опилки с добавками |

Битумно-каолиновая горячая клеящая мастика, блокируемая мастикой гидроизомаст |

Сталь горячекатаная листовая со стержневыми анкерами периодического профиля | |

|

|

нашатыря и серы (дрязга) |

БУС или БРЦ |

| |

|

Способ выполнения работ |

Чеканка саморазогревающейся массы |

Чеканка металлоцементной массы |

Шпатлевочное нанесение |

Электросварка стального экрана |

|

Характеристика гидроизоляции |

Жесткая самоуплотняющаяся за счет расширения |

Упруго-пластичная |

Упругая | |

Примечания. ЗТ - заделка трещин;

- заделка трещин;

ГСТиБ - гидроизоляция сопряжений тюбинговой и бетонной обделок;

- гидроизоляция сопряжений тюбинговой и бетонной обделок;

МИС - металлическая гидроизоляция сопряжений.

- металлическая гидроизоляция сопряжений.

Таблица 11

|

Параметры |

Индекс гидроизоляции | ||

|

ГЖБ-1 |

ГЖБ-2 |

ГЖБ-3 | |

|

Вид обделки |

Сборная железобетонная из блоков и тюбингов |

| |

|

Источник водопритока |

Фильтрация через бетон сборных элементов |

| |

|

Вид применяемого материала |

Мастика битумная |

Гидростеклоизол |

Эпоксидно-каменноугольная мастика |

|

Способ выполнения работ |

Окраска с обмазкой |

Наклейка оплавлением |

Набрызг |

|

Характеристика гидроизоляции |

Термопластичная мастичная |

Термопластичная рулонная |

Термореактивная полимерная |

|

Тип гидроизоляции: |

|

|

|

|

по виду применяемого материала |

Мастично-лаковая |

Битумно-ковровая |

Полимерно-мастичная |

|

по технологическим свойствам |

Обмазочная |

Наплавляемая |

Распыляемая |

Примечание. ГЖБ - гидроизоляция железобетонных блоков.

- гидроизоляция железобетонных блоков.

3.2. Тип гидроизоляции болтовых отверстий, отверстий для нагнетания, стыков между элементами сборной железобетонной обделки, а также в местах ее сопряжений и примыканий предусматривается проектом, в зависимости от вида обделки (чугун, железобетон) и особенностей изолируемых конструкций, интенсивности водопритока и гидростатического давления.

3.3. Из приведенных в таблицах 8-11 типов гидроизоляции выбирают оптимальный - наименее дорогой и трудоемкий.

3.4. Конструктивное решение каждого типа гидроизоляции в зависимости от области ее применения, вида обделки, ликвидируемых источников течей, с учетом ожидаемого гидростатического давления и интенсивности водопритока, приводится в табл.12.

Таблица 12

|

Область приме- |

Вид обделки |

Ликвидируемый водоприток через |

Индекс гидрои- |

Тип гидроизоляции |

Ожида- |

Интенсивность водопритока |

Конструктивное решение |

|

Станционные тоннели |

Чугунные тюбинги |

Болтовые отверстия |

ГБО-1 |

Сферические асбобитумные шайбы |

0,5 |

Струйный |

Согласно ТУ 35-1402-81, марка "С" |

|

Эскалаторные тоннели |

То же |

То же |

ГБО-1 |

То же |

0,5 |

То же |

Согласно ТУ 35-1402-81, марка "Э" |

|

Перегонные тоннели |

Чугунные и железобетонные тюбинги |

" |

ГБО-1 |

" |

0,5 |

Струйный |

Согласно ТУ 35-1402-81, марка "П" |

|

Стволы шахт, венттоннели и на участках, удаленных на 150 м, СТП |

То же |

" |

ГБО-1 |

" |

0,1-0,5 |

" |

То же |

|

Перегонные тоннели |

" |

" |

ГБО-2 |

Полиэтиленовые шайбы |

0,1-0,3 |

Капельный |

Согласно ТУ 36-2453-82 или ВТУ Мосметростроя, марка "П" |

|

Железобетонные тюбинги и блоки |

" |

ГБО-3 |

Порошкообразная масса БУС или БРЦ |

0,1 |

" |

Двустороннее уплотнение толщиной 5-6 см до торцов закладных шпилек | |

|

Станционные, эскалаторные, перегонные тоннели |

Чугунные тюбинги |

Отверстия для нагнетания |

ГОН-1 |

Асбобитумные прокладки |

0,1-0,5 |

" |

Пробка чугунная, |

|

То же |

То же |

То же |

ГОН-2 |

Полиэтиленовые прокладки |

0,3 |

" |

Согласно ВТУ Мосметростроя, марка O |

|

Перегонные тоннели |

Железобетонные тюбинги и блоки |

Отверстия |

ГОН-3 |

Порошкообразная масса БУС, БРЦ или ГГРЦ |

0,1 |

Струйный |

Уплотнение толщиной 8-10 см. Из БУС или ГГРЦ |

|

Капельный |

Из БУС, БРЦ или ГГРЦ | ||||||

|

Станционные тоннели |

То же |

Стыки между элементами |

ГСТ-4 |

Свинцовая проволока и БУС или БРЦ |

0,5 |

Струйный |

Подслой свинца 8 мм, слой БУС 24 мм |

|

Эскалаторные тоннели |

" |

То же |

ГСТ-4 |

То же |

0,5 |

" |

То же |

|

Перегонные тоннели на кессонных участках |

Чугунные тюбинги |

Стыки между элементами |

ГСТ-5 |

Освинцованный шнур и БУС |

0,5 |

" |

" |

|

Перегонные тоннели |

То же |

То же |

ГСТ-1 |

БУС или БРЦ |

0,5 |

Сдренированный водоприток |

Слой БУС |

|

|

" |

" |

ГСТ-2 |

БРЦ |

0,3 |

Капеж |

Слой БРЦ |

|

|

" |

" |

ГСТ-3 |

ГГРЦ |

0,3 |

Без фильтрации воды |

Слой ГГРЦ |

|

|

Железобетонные тюбинги |

" |

" |

" |

0,1 |

То же |

Слой ГГРЦ |

|

|

Чугунные тюбинги |

Трещины, фильтрующие воду |

3T |

Дрязга |

0,5 |

Струйный |

Слой свинца |

|

|

|

|

" |

" |

0,3 |

Капеж |

Слой дрязги |

|

|

То же |

Сколы бортов |

ЗТ |

Металлоцементная масса |

0,5 |

Сдренированный водоприток |

Слой, равный толщине борта |

|

Перегонные тоннели |

Железобетонные блоки |

Наружную поверхность блока |

ГЖБ-1 |

Мастичное покрытие |

0,02 |

Верховодка |

Грунтовка, двукратно нанесенное покрытие толщиной |

|

|

То же |

То же |

ГЖБ-2 |

Термопластичная рулонная наплавляемая |

0,1 |

Напорные воды |

Грунтовка, гидростеклоизол 3 мм*, гидростеклоизол 3 мм |

|

|

" |

" |

ГЖБ-3 |

Термореактивная мастичная полимерная |

0,1 |

То же |

Трехкратно нанесенное покрытие толщиной |

|

|

Примыкание обделки чугунных тюбингов к бетонной монолитной обделке камер |

Стык в местах сопряжений обделок |

ГСТиБ-1 |

Термопластичная диафрагменная мембрана |

До 0,1 |

Дренируемый водоприток |

По схеме, приведенной |

|

|

Примыкание сборной железобетонной обделки к монолитной обделке камер |

То же |

ГСТиБ-2 |

Теомопластичная диафрагменная мембрана |

До 0,1 |

То же |

По схеме, приведенной |

|

|

Примыкание обделки из чугунных тюбингов к сборной железобетонной обделке камер |

" |

ГСТиБ-3 |

То же |

До 0,1 |

" |

То же, рис.10 |

|

Станционные тоннели |

Сопряжение чугунной обделки с чугунной обделкой перегонных тоннелей |

Стык в примыкании к поверхности торцевой части конструкции |

МИС-1 |

Упругая металлическая диафрагма |

До 0,5 |

Сдренированный водоприток |

То же, рис.11 |

|

|

Сопряжение чугунной обделки станций с проемами между тоннелями |

Стык в примыкании к водонепроницаемой поверхности проемов |

МИС-2 |

То же |

До 0,5 |

То же |

То же, рис.12 |

__________________

* В продольных стыках только 1 слой.

3.5. Конструктивное решение гидроизоляции болтовых отверстий предусматривается проектом с учетом выполнения работ в стадии монтажа обделки или при замене болтов.

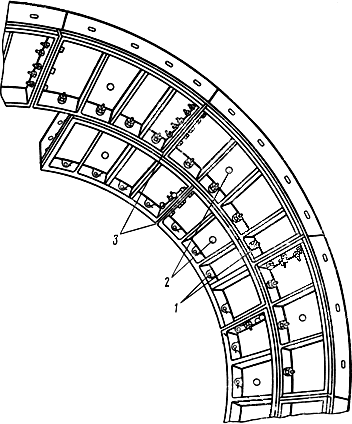

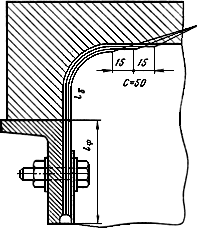

3.6. Гидроизоляционные работы по п.3.5 выполняют с применением болтовых соединений, включающих предусмотренный проектом комплект гидроизоляционных шайб (рис.1).

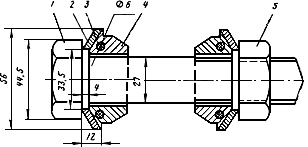

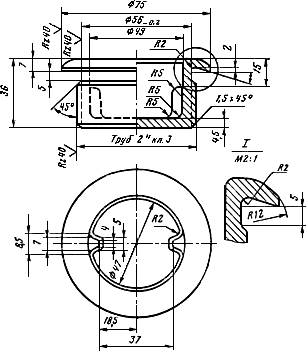

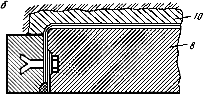

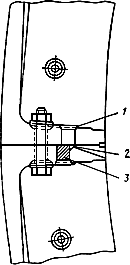

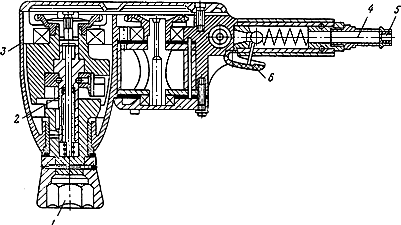

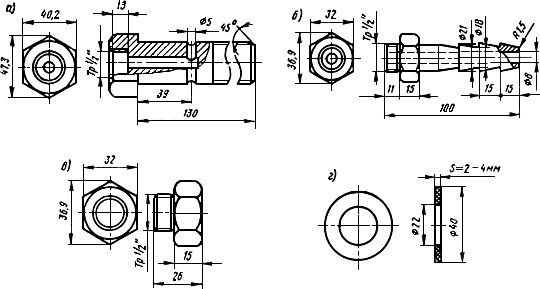

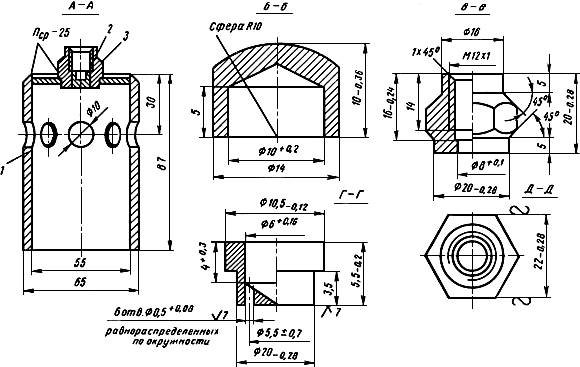

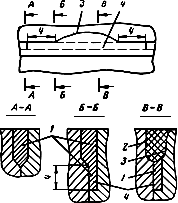

Рис.1. Комплект болтового соединения с гидроизоляционными асбобитумными шайбами

со сферическими оболочками для болта  27 мм:

27 мм:

1 - головка болта; 2 - сферическая оболочка; 3 - армирующее кольцо из битуминированных

асбестовых нитей; 4 - асбобитумная масса; 5 - гайка болта

3.7. В случае применения болтовых соединений с гидроизоляционными асбобитумными шайбами, последние должны быть совмещены со сферической металлической оболочкой.

3.8. Гидроизоляционные асбобитумные шайбы применительно к их назначению должны изготавливаться перегонного, эскалаторного и станционного типов и в зависимости от диаметра болтовых отверстий в тюбингах и диаметра болтов должны иметь размеры, приведенные в табл.13.

Таблица 13

|

Тип шайб |

Шайбы |

Размеры шайб, мм | |||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| ||

|

П |

Под гайку болта |

4 |

28 |

31 |

34 |

- |

46 |

46 |

5±0,3 |

7 |

6,0 |

- |

- |

- |

21 |

|

|

Под головку болта |

4 |

29 |

30 |

33 |

- |

44 |

44 |

4±0,3 |

6 |

5,0 |

- |

11,0 |

10,0 |

27 |

|

|

Под гайку болта |

6 |

32 |

34 |

35 |

37 |

50 |

58 |

5±0,3 |

8,5 |

|

8,4 |

13,0 |

10,0 |

36 |

|

|

Под головку болта |

6 |

32 |

33 |

36 |

38 |

49 |

56 |

4±0,3 |

7,0 |

6,5 |

8,1 |

13 |

10,0 |

40 |

|

Э |

Под гайку болта |

9 |

37 |

39 |

- |

46 |

62 |

66 |

6±0,2 |

- |

- |

9,3 |

15 |

14,8 |

47 |

|

|

Под головку болта |

9 |

38 |

40 |

42 |

47 |

60 |

62 |

5±0,2 |

10 |

5,5 |

- |

15 |

13,5 |

52 |

|

С |

Под гайку болта |

9 |

43 |

45 |

- |

52 |

69 |

74 |

6±0,2 |

- |

- |

10,2 |

18 |

12,5 |

52 |

|

|

Под головку болта |

9 |

44 |

46 |

48 |

53 |

69 |

73 |

5±0,3 |

12,5 |

5,0 |

8,3 |

18,1 |

12,9 |

58 |

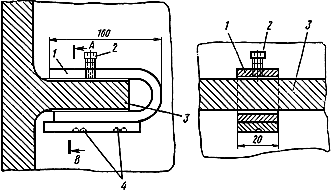

3.9. При применении гидроизоляционных асбобитумных шайб со сферической металлической оболочкой, изготовленной в два приема путем вырубки с последующей штамповкой, их форма должна соответствовать шайбе на рис.2, а размеры отвечать требованиям, предусмотренным в табл.13.

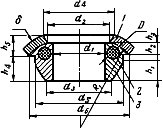

Рис.2. Асбобитумная шайба модификации  с металлической сферической оболочкой,

с металлической сферической оболочкой,

изготовленной в два приема:

1 - металлическая сферическая оболочка; 2 - армирующее кольцо; 3 - асбобитумная масса

3.10. Шайбы по п.3.9 со сферической металлической оболочкой, изготовленной в один прием, должны иметь форму, предусмотренную на рис.3, и размеры, приведенные в табл.14.

Рис.3. Асбобитумная шайба модификации  с металлической сферической оболочкой, изготовленной в один прием:

с металлической сферической оболочкой, изготовленной в один прием:

1 - металлическая сферическая оболочка; 2 - армирующее кольцо; 3 - асбобитумная масса

Таблица 14

|

Тип шайб |

Шайбы с металлическими оболочками, изготовленными |

Размеры шайб, мм | ||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| ||

|

П |

Под гайку болта |

6 |

32 |

34,5 |

36 |

- |

51 |

58 |

5±0,3 |

8,5 |

4,5 |

8,0 |

13 |

13 |

42 |

- |

|

|

Под головку болта |

6 |

32 |

33,5 |

36 |

- |

51 |

56 |

4±0,3 |

8,5 |

4,5 |

7,75 |

13 |

11,75 |

40 |

- |

|

Э |

Под гайку болта |

9 |

37 |

40,5 |

- |

- |

62 |

66 |

6±0,3 |

- |

- |

9,1 |

15 |

15,6 |

47 |

3 |

|

|

Под головку болта |

9 |

37 |

40,5 |

- |

- |

60 |

64 |

5±0,3 |

- |

- |

7,1 |

15 |

12,5 |

52 |

3 |

|

С |

Под гайку болта |

9 |

43 |

46,5 |

- |

52 |

69 |

74 |

6±0,3 |

- |

- |

10 |

18 |

|

52 |

3 |

|

|

Под головку болта |

9 |

44 |

46,5 |

- |

53 |

69 |

73 |

5±0,3 |

- |

- |

8,1 |

18 |

|

58 |

3 |

Примечание. Асбобитумные шайбы можно по проекту изготавливать и с равнотолщинными металлическими сферическими оболочками.

3.11. Гидроизоляционные асбобитумные шайбы следует изготавливать в сочетании с разнотолщинными металлическими сферическими оболочками для того, чтобы при определенном размещении со стороны головки и гайки болтов обеспечить в процессе затяжки равномерное двустороннее их выпрямление.

3.12. У гидроизоляционных асбобитумных шайб, предназначаемых под головку болта перегонных тоннелей, толщина сферической металлической оболочки должна составлять 4 мм, а под гайку - 5 мм.

3.13. У гидроизоляционных асбобитумных шайб эскалаторного и станционного типов толщина сферических металлических оболочек, предназначаемых под головку болта, должна составлять 5 мм, а под гайку болта - 6 мм.

3.14. Поверхность сферических металлических оболочек гидроизоляционных шайб по пп.3.12 и 3.13, предназначаемых для размещения под головкой болта, должна быть окрашена в черный, а под гайкой болта - в красный цвет.

3.15. Гидроизоляционные шайбы по пп.3.12-3.14 должны включать располагаемое непосредственно под металлической оболочкой армирующее кольцо, сплетенное из битуминированных прядей асбестового шнура марки ШАОН по ГОСТ 1779-72 или резиновое уплотнительное кольцо круглого очертания по ГОСТ 18829-79.

3.16. В болтовом комплекте, доставляемом к месту работ, гидроизоляционная асбобитумная шайба, окрашенная в черный цвет, должна быть размещена со стороны головки болта, а окрашенная в красный цвет - со стороны гайки болта.

3.17. Гидроизоляционные полиэтиленовые шайбы в болтовом соединении размещают также в сочетании с разнотолщинными металлическими оболочками, предусмотренными пп.3.12 и 3.13, имеющими соответствующую окраску, предусмотренную п.3.16.

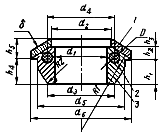

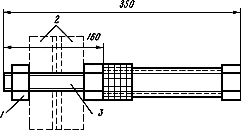

3.18. Гидроизоляционные полиэтиленовые шайбы, предназначенные для герметизации болтовых отверстий перегонных, эскалаторных и станционных тоннелей, должны с учетом их назначения, диаметра болтовых отверстий, угла зенковок в тюбингах и диаметра болтов иметь форму, приведенную на рис.4, и размеры, предусмотренные в табл.15.

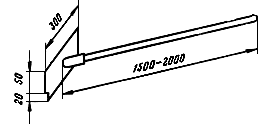

Рис.4. Форма гидроизоляционных полиэтиленовых шайб в зависимости от принятого

в болтовых отверстиях тюбингов центрального угла зенковок:

а - 90°; б - 60°; в - 30°

Таблица 15

|

Тип шайбы |

Угол зенковки, град |

Диаметр, мм |

Размеры, мм | ||||||||

|

болтового отверстия |

болта |

|

|

|

|

|

|

|

| ||

|

С-45 |

90 |

46 |

М42 |

73 |

42,5 |

51 |

64 |

46 |

17 |

6,5 |

2 |

|

Э-45 |

90 |

40 |

М36 |

64 |

36,5 |

44 |

60 |

40 |

17 |

8 |

2 |

|

П-45 |

90 |

30 |

М27 |

50 |

27,5 |

33 |

46 |

30 |

17 |

7 |

2 |

|

П-30 |

60 |

30 |

М27 |

50 |

27,5 |

33 |

42 |

30 |

17 |

7 |

2 |

|

П-15 |

30 |

30 |

М27 |

50 |

27,5 |

33 |

38 |

30 |

17 |

7 |

2 |

3.19. Гидроизоляционные полиэтиленовые шайбы указанных типов должны изготавливаться литьевым способом из гранулированного полиэтилена низкой плотности (высокого давления) по ГОСТ 16.337-77 марок, предусмотренных п.2.7.

3.20. Применяемый для изготовления гидроизоляционных шайб полиэтилен должен иметь физико-механические характеристики, приведенные в табл.3.

3.21. Для повышения стойкости к фотоокислительному старению полиэтилен соответствующих марок должен содержать добавку сажи, предусмотренную п.2.7.

3.22. Полиэтиленовые шайбы для гидроизоляции болтовых отверстий из полиэтилена, отвечающего требованиям пп.2.7 и 2.8, допускается изготавливать другой, не заданной проектом формы, с изготовлением их по специальным техническим условиям, утвержденным в установленном порядке.

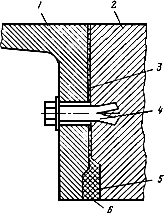

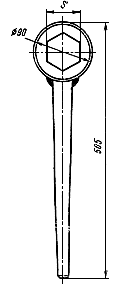

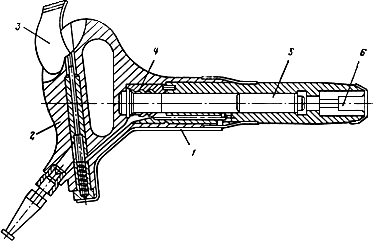

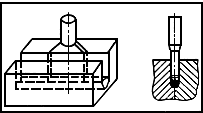

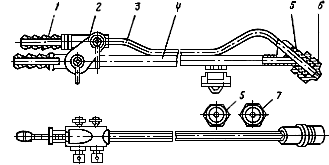

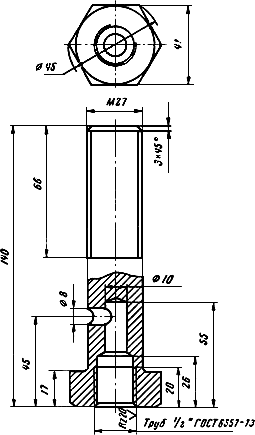

3.23. Отверстия для нагнетания должны быть гидроизолированы после повторно-контрольного нагнетания за обделку с помощью предусмотренных проектом пробок с резьбой (рис.5), под заплечиками которых должна быть размещена гидроизоляционная прокладка.

Рис.5. Пробка, герметизирующая отверстия для нагнетания в тюбингах

3.24. Гидроизоляционные прокладки, предназначенные для размещения под заплечиками пробок, с учетом их размера должны быть двух типов: O - для пробок диаметром 2" и O

- для пробок диаметром 2" и O - для пробок диаметром 3".

- для пробок диаметром 3".

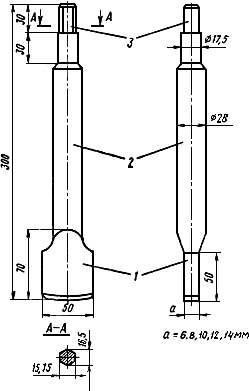

3.25. Гидроизоляционные прокладки по п.3.24 должны иметь форму, приведенную на рис.6, и размеры, указанные в табл.16.

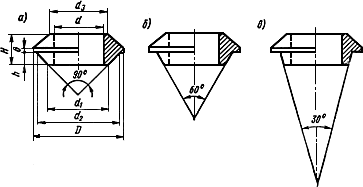

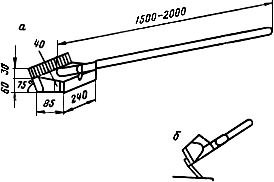

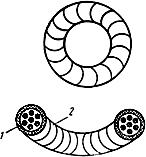

Рис.6. Гидроизоляционные прокладки:

а - асбобитумная; б - полиэтиленовая

Таблица 16

|

Тип прокладки |

Размеры пробки |

Размеры, мм | |

|

|

| ||

|

O |

2" |

75 |

60,5 |

|

O |

3" |

105 |

88,5 |

3.26. Гидроизоляционные прокладки по п.3.23 могут быть как асбобитумными, так и полиэтиленовыми.

3.27. Гидроизоляционные асбобитумные прокладки должны представлять собой пластичные уплотнительные кольца, отформованные из асбобитумной мастики, включающие армирующие прослойки, сплетенные из битуминированных прядей асбестового шнура по п.2.16. Диаметр поперечного сечения армирующей прослойки должен составлять 4±1 мм.

3.28. Асбобитумные прокладки по п.3.27 должны изготавливаться из асбобитумной мастики предусмотренного в п.2.5 состава, физико-механические показатели которого отвечают требованиям табл.2.

3.29. Гидроизоляционные полиэтиленовые прокладки, предусмотренные п.3.26, должны изготавливаться из полиэтилена, отвечающего требованиям ГОСТ 16337-77 соответствующих марок, указанных в п.2.7 с физико-механическими показателями, отвечающими требованиям п.2.8.

3.30. При дефектной (забитой) резьбе в отверстии для нагнетания, исключающей возможность ввинчивания в него пробки, допускается при незначительном гидростатическом давлении до 0,1 МПа, в порядке исключения, заделывать (зачеканивать) отверстия тоннеля быстросхватывающейся уплотняющей смесью БУС (пп.2.11-2.13).

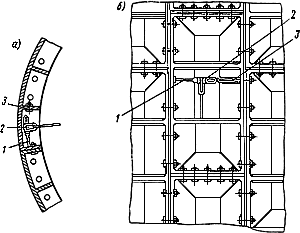

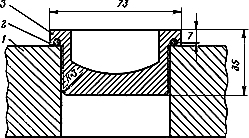

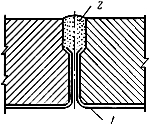

3.31. В обделке тоннелей из чугунных тюбингов должно быть предотвращено просачивание воды через продольные и поперечные стыки между элементами с применением соответствующих материалов, укладываемых в специальные канавки (рис.7) шириной 12±3 мм и глубиной 32±5 мм.

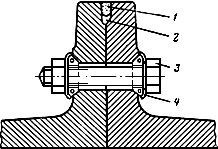

Рис.7. Стык между чугунными тюбингами тоннельной обделки:

1 - чеканочная канавка; 2 - уплотнитель; 3 - болтовое соединение;

4 - гидроизоляционная шайба со сферической металлической оболочкой

3.32. В обделках станционных, эскалаторных и перегонных тоннелей метрополитена, сооружаемых на заглубленных до 50 м участках с обильным притоком в забой воды (свыше 30 м /ч), стыки следует гидроизолировать с применением зачеканиваемого в канавки свинцового подслоя в сочетании с прижимающим слоем толщиной около 25 мм расширяющегося самоуплотняющегося вяжущего (БУС, БРЦ, ГГРЦ) по пп.2.11-2.13. Свинцовый подслой должен быть создан с применением свинцовой проволоки по ЦМ ТУ 02-43-69 сечением 6х12 мм, зачеканиваемой в 2 нитки.

/ч), стыки следует гидроизолировать с применением зачеканиваемого в канавки свинцового подслоя в сочетании с прижимающим слоем толщиной около 25 мм расширяющегося самоуплотняющегося вяжущего (БУС, БРЦ, ГГРЦ) по пп.2.11-2.13. Свинцовый подслой должен быть создан с применением свинцовой проволоки по ЦМ ТУ 02-43-69 сечением 6х12 мм, зачеканиваемой в 2 нитки.

3.33. На участках перегонных тоннелей, возводимых кессонным способом, стыки в зоне сжатого воздуха следует гидроизолировать с применением подслоя свинца из освинцованного шнура круглого сечения диаметром 12 мм, зачеканиваемого в 2 нитки.

3.34. В чугунной обделке перегонных тоннелей при глубине их заложения до 50 м на участках, сооружаемых в устойчивых грунтах с дренируемым водопритоком, гидроизоляцию стыков следует производить с применением в канавках сухой быстросхватывающейся уплотняющей смеси БУС по пп.2.11-2.13, первый слой которой для подавления водопритока не должен увлажняться.

3.35. В чугунной обделке перегонных тоннелей при глубине их заложения до 30 м и на участках, сооружаемых в устойчивых водоупорных грунтах, гидроизоляцию стыков при наличии капежа допускается производить с применением быстросхватывающегося расширяющегося цемента БРЦ (ТУ 21-20-37-79) по пп.2.11-2.13.

3.36. В чугунной обделке перегонных тоннелей при глубине их заложения до 30 м в устойчивых водоупорных грунтах на участках, сооружаемых при полном отсутствии фильтрации воды, стыки допускается гидроизолировать с применением в канавках гипсоглиноземистого медленносхватывающегося расширяющегося цемента (ГОСТ 11052-74) по пп.2.11-2.13.

3.37. В железобетонной обделке перегонных тоннелей при глубине их заложения до 30 м и в устойчивых водоупорных грунтах по п.3.36 допускается гидроизолировать стыки с применением одного из самоуплотняющихся расширяющихся вяжущих, предусмотренных п.3.32.

3.38. В железобетонных блоках и тюбингах должны быть предусмотренные проектом желобки, образующие в сборной тоннельной обделке канавки глубиной 50±5 мм и шириной 32±3 мм для укладки в них вяжущих, обеспечивающих требуемую водонепроницаемость стыков.

3.39. При наличии в чугунных тюбингах трещин, влияющих на несущую способность тоннельной обделки, решается вопрос об ее усилении и гидроизоляции. Решение принимается по проекту, согласованному с генподрядчиком и дирекцией заказчика.

3.40. В вентиляционных комплексах и на примыкающих к ним чугунных обделках перегонных тоннелей, а также на припортальных участках, подвергающихся воздействию знакопеременных температур, стыки следует гидроизолировать одним свинцом, зачеканиваемым на всю глубину чеканочной канавки.

3.41. Образующиеся в чугунных тюбингах трещины, наличие которых не нарушает прочности кольца тоннельной обделки, допускается заделывать комбинированным уплотнением, сочетающим подслой свинца толщиной 5-6 мм и прижимающий слой дрязги.

3.42. На участке тоннеля, где предстоит заделывать трещины в тюбингах, должна быть соответствующими наблюдениями подтверждена стабильность их размеров.

3.43. Возможность заделки трещин по п.3.8 должна быть санкционирована решением проектной организации, согласованным с местной дирекцией строящегося метрополитена.

3.44. Применяемая для заделки трещин в тюбингах свинцовая проволока должна отвечать требованиям п.2.14, а дрязга - п.2.17 настоящей Инструкции с использованием состава, предусмотренного в приложении 2.

3.45. В местах примыканий камер различного назначения к обделке перегонных тоннелей гидроизоляция является конструктивным элементом, гарантирующим водонепроницаемость сопряжений.

3.46. Гидроизоляция указанных сопряжений должна устраиваться путем создания диафрагмы, включающей битумно-каолиновую мастику и армирующие прослойки сетчатой стеклоткани, предусмотренные п.2.18.

3.47. Диафрагма должна быть к обделке прижата металлическими накладками, покрытыми мастикой гидроизомаст по п.2.19, а также между накладкой и чугунными тюбингами зачеканена водонепроницаемым расширяющимся вяжущим по пп.2.11-2.13.

3.48. Конструкция гидроизоляции в местах сопряжений по п.3.45 предусматривается проектом.

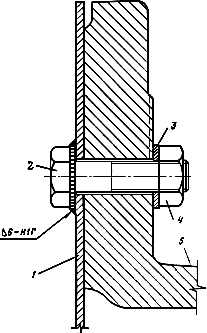

3.49. Сопряжение наружной или внутренней гидроизоляции монолитной бетонной обделки с обделкой из чугунных тюбингов следует устраивать по схеме, приведенной на рис.8.

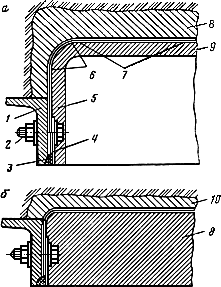

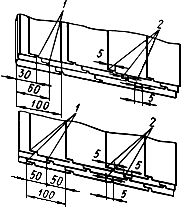

Рис.8. Схема сопряжения монолитной бетонной и тюбинговой обделок:

а - при устройстве внутренней гидроизоляции с железобетонной рубашкой; б - при устройстве наружной

гидроизоляции; 1 - борт тюбинга; 2 - болт со сферическими шайбами; 3 - зачеканка БУС;

4 - прижимная накладка; 5 - мастика "гидроизомаст"; 6 - трехслойная гидроизоляция из стеклоткани

на битумно-каолиновой мастике; 7 - трехслойная гидроизоляция из гидроизола

на битумной мастике; 8 - бетон несущей конструкции;

9 - железобетонная рубашка; 10 - бетон подготовительного слоя

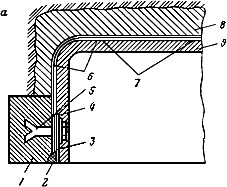

3.50. Сопряжение наружной или внутренней гидроизоляции монолитной бетонной обделки со сборной обделкой из железобетонных элементов следует выполнять по схеме, приведенной на рис.9, с обязательной заделкой в бетон блоков анкерных болтов, обеспечивающих возможность зажатия изоляции между торцами обделок.

Рис.9. Схема сопряжения монолитной бетонной и балочной обделок:

а - при устройстве внутренней гидроизоляции с железобетенной рубашкой;

б - при устройстве наружной гидроизоляции: 1 - блок; 2 - зачеканка БУС; 3 - прижимная накладка;

4 - мастика гипроизомаст; 5 - анкерный болт; 6 - трехслойная гидроизоляция из стеклоткани

на битумно-каолиновой мастике; 7 - трехслойная гидроизоляция из гидроизола

на битумной мастике; 8 - бетон несущей конструкции; 9 - железобетонная рубашка;

10 - бетон подготовительного слоя

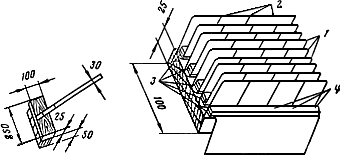

3.51. Сборную обделку из чугунных тюбингов со сборной обделкой из железобетонных водонепроницаемых блоков сопрягают по схеме, приведенной на рис.10, с обязательной заделкой в бетон блоков анкерных болтов, применением в плоскости сопрягаемых поверхностей мастики гидроизомаст по п.2.19 и заполнением канавки расширяющимся самоуплотняющимся вяжущим (БУС, БРЦ и др.) по пп.2.11-2.13.

3.52. Сопряжение бетонной обделки с тюбинговой обделкой тоннелей действующего метрополитена следует устраивать по схеме, приведенной на рис.10.

Рис.10. Схема сопряжения сборной тюбинговой обделки со сборной обделкой из железобетонных блоков:

1 - борт тюбинга; 2 - торец блока; 3 - мастика гидроизомаст; 4 - болтовое отверстие; 5 - канавка; 6 - БУС

3.53. После извлечения тюбингов существовавшей обделки должны быть уложены заподлицо с бортами оставшихся тюбингов укороченные чугунные или стальные сварные элементы (рис.11), герметичность сварки которых подтверждена проверкой керосином.

Рис.11. Схема оформления проема в тюбинговой обделке тоннеля при наличии перевязки швов в ней:

1 - остающиеся тюбинги; 2 - удаляемые тюбинги; 3 - укладываемые укороченные элементы;

4 - бетон; 5 - гидроизоляционная оболочка; 6 - железобетонная рубашка

3.54. Сетчатая стеклоткань, используемая по п.2.18 для армирования гидроизоляции в местах сопряжений, должна отвечать требованиям ТУ, приведенным в приложении 1.

3.55. Применяемая для наклейки стеклоткани битумно-каолиновая мастика по п.2.18 должна отвечать требованиям, приведенным в приложении 3.

3.56. Для заполнения зазоров между гидроизоляционной диафрагмой и накладками должна по п.2.19 применяться мастика гидроизомаст, состав и свойства которой приведены в приложении 4.

3.57. Металлическая гидроизоляция представляет собой упругую диафрагму, заанкеренную в бетон обделки, и состоящую из сваренных между собой непрерывным герметичным швом стальных листов (см. п.2.20).

3.58. Металлическая гидроизоляция устраивается в станционных тоннелях закрытого способа работ в местах их примыканий к перегонным тоннелям и проемам и в других случаях, предусмотренных проектом.

3.59. Металлическая гидроизоляция должна воспринимать возможное в сооружении гидростатическое давление. С этой целью к металлическим листам должны быть приварены анкеры, обеспечивающие их совместную работу с бетоном.

3.60. С учетом требований п.3.59 соответственным расчетом определяют необходимую толщину стального листа, конфигурацию анкеров, их сечение и шаг между ними.

3.61. Конструктивное решение диафрагмы металлической гидроизоляции при ожидаемом в сооружении гидростатическом давлении до 0,3 МПа может быть принято в соответствии с приведенными расчетными параметрами табл.17.

Таблица 17

|

Ожидаемое в сооружении гидростатическое давление, МПа |

Характеристика анкеров |

Характеристика стального листа | ||||

|

Рекомендуемый шаг, мм |

Стержень, мм |

Длина швов, |

||||

|

длина |

диаметр |

ГОСТ |

Толщина, мм | |||

|

0,30 |

200х200 |

380 |

12 |

4,0 |

19903-74 и 380-71 |

8 |

|

0,20 |

180х180 |

386 |

10 |

4,0 |

6 | |

|

0,15 |

200х200 |

380 |

10 |

4,0 |

|

6 |

|

0,10 |

250х250 |

380 |

10 |

4,0 |

|

6 |

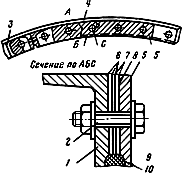

3.62. Диафрагма, выполненная в торцевой части стен сопрягаемых тоннелей, должна соответствовать схеме, приведенной на рис.12, а в проемах между тоннелями соответствовать схеме, приведенной на рис.13.

Рис.12. Сварная из стальных листов диафрагма металлоизоляции в торце тоннеля:

1 - тюбинги обделки; 2 - стальная диафрагма; 3 - анкеры, приваренные к диафрагме;

4 - окна в диафрагме для подачи бетона; 5 - приваренные пластины;

6 - гайки, окаймляющие отверстия для нагнетания

Рис.13. Сварная из стальных листов диафрагма металлоизоляции в проемах между тоннелями:

1 - тюбинги обделки; 2 - стальная диафрагма; 3 - анкеры; 4 - окна для подачи бетона;

5 - гайка, окаймляющая отверстие для нагнетания, приваренная к пластинам

При устройстве указанной гидроизоляции следует соблюдать рекомендованную проектом последовательность выполнения отдельных стадий, предусматривающих систему установки стальных листов, порядок их крепления к тюбинговой обделке, технологические правила сварки и укладки бетона.

3.63. Для укладки бетона за диафрагму в верхней ее части должны быть окна с размерами 500х500 мм.

3.64. В стальных листах, закрывающих окна, должны быть приваренные гайки диаметром 2" для выполнения нагнетания за диафрагму.

3.65. Отверстия для нагнетания после завершения инъекции цементного раствора должны быть закрыты пробками (см. рис.5) с установкой под их заплечики гидроизоляционных прокладок, предусмотренных в пп.3.27 или 3.29.

3.66. В местах примыкания гидроизоляции к фланцам чугунных тюбингов должна быть выполнена гидроизоляция источников поступления воды через болтовые отверстия и стыки между металлической диафрагмой и тюбингом согласно решению, показанному на рис.14.

Рис.14. Сопряжение листа металлоизоляции с бортом тюбинга:

1 - стальной лист  16 мм; 2 - болт ГОСТ 7798-70; 3 - гидроизоляционная шайба;

16 мм; 2 - болт ГОСТ 7798-70; 3 - гидроизоляционная шайба;

4 - гайка ГОСТ 5915-70; 5 - борт тюбинга

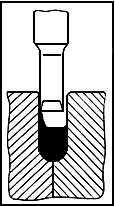

3.67. Для гидроизоляции болтовых отверстий и стыков между металлической диафрагмой и тюбингами необходимо предусмотреть:

рассверловку в металлической диафрагме отверстий под болт  36-42 мм по ГОСТ 7798-70;

36-42 мм по ГОСТ 7798-70;

установку между диафрагмой и фланцем тюбинга стальной прокладки  6 мм, создающей в стыке чеканочную канавку достаточной ширины;

6 мм, создающей в стыке чеканочную канавку достаточной ширины;

применение гидроизоляционных асбобитумных шайб по п.3.8 настоящих ТУ для гидроизоляции болтовых отверстий с обжатием их гайкой по ГОСТ 5915-70;

зачеканку канавок между стальным листом диафрагмы и тюбингом с применением быстросхватывающейся уплотняющей смеси - БУС по ТУ 35-869-82 (см. приложение 1);

приварку головки болта к стальному листу диафрагмы герметичным и непрерывным швом с высотой 6 мм.

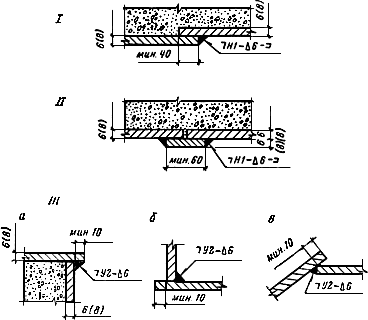

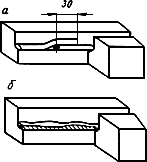

3.68. Стальные листы, в зависимости от их положения в диафрагме, следует соединять внахлестку (рис.15, а) с минимальной шириной напуска 40 мм; встык с накладкой толщиной 6-8 мм и шириной не менее 80 мм (рис.15, б) и под углом (рис.15, в) при высоте шва не менее 6 мм и напуске одного из листов не менее 10 мм.

Рис.15. Варианты сварочных соединений стальных листов металлоизоляции:

I - внахлестку; II - встык с накладкой; III - под углом; а - наружным 90°; б - внутренним 90°; в - внутренним 45°

3.69. Стальные листы диафрагмы должны быть соединены электродуговой сваркой непрерывным герметичным швом, отвечающим требованиям ГОСТ 5264-69* с применением при этом по п.2.22 электродов типа Э-42А по ГОСТ 9467-75 (см. приложение 1).

______________

* Действует ГОСТ 5264-80. - Примечание изготовителя базы данных.

3.70. Железобетонные элементы сборной тоннельной обделки без дополнительной их гидроизоляции следует применять в необводненных грунтах, остающихся таковыми и в период эксплуатации.

3.71. Железобетонные элементы сборной тоннельной обделки в обводненных грунтах должны иметь гидроизоляцию, выполненную на их наружной поверхности и торцах до чеканочных канавок. Тип гидроизоляции следует принимать в соответствии с табл.11.

3.72. Для устройства изоляционного покрытия, предусмотренного проектом, следует применять грунтовку, отвечающую требованиям приложения 5; битумную мастику на основе пластбита по ТУ 38-101580-75 или битума нефтяного строительного по ГОСТ 6617-76 (см. приложение 1); термопластичную наплавляемую рулонную гидроизоляцию на основе гидростеклоизола по ТУ 400-1-61-75 (см. приложение 1); эпоксидно-каменноугольную мастику, отвечающую требованиям приложения 6.

3.73. Конструктивные решения данного типа гидроизоляции каждого отдельного варианта, применяемого в соответствующей области, должны выбираться в соответствии с табл.11.

3.74. Блоки, предназначенные для сооружения железобетонной обделки в условиях возможного водопритока поверхностных вод, должны иметь двуслойно нанесенное термопластичное битумное мастичное покрытие толщиной 5-6 мм, нанесенное по загрунтованной поверхности бетона.

3.75. Блоки, предназначенные для сооружения сборной железобетонной обделки в обводненных грунтах с возможным гидростатическим давлением до 0,1 МПа, должны иметь двуслойное термопластичное рулонное покрытие толщиной 6 мм, выполненное способом наплавления из гидростеклоизола по п.2.26.

3.76. Блоки, предназначенные для сооружения сборной железобетонной обделки в условиях, предусмотренных п.3.75, могут быть также изолированы термореактивным полимерным покрытием толщиной 3 мм при трехкратном нанесении эпоксидно-каменноугольной мастики (см. приложение 6) соответствующей модификации.

3.77. Качество выполнения наружной гидроизоляции блоков обделки должно контролироваться строительной организацией и представителем заказчика при входном контроле блоков, поступающих на площадку.

4. ТЕХНОЛОГИЯ ГИДРОИЗОЛЯЦИИ СБОРНЫХ ОБДЕЛОК

ТОННЕЛЕЙ МЕТРОПОЛИТЕНА ГЛУБОКОГО ЗАЛОЖЕНИЯ

4.1. Гидроизоляция болтовых отверстий достигается применением специальных гидроизолирующих шайб, помещаемых под головки и гайки болтов.

4.2. Гидроизоляционные работы в тоннелях метрополитенов глубокого заложения должны производиться в условиях возведения обделки при температуре не ниже +5 °С.

Обделки тоннелей, возведенные с помощью замораживания грунтов, должны быть гидроизолированы после их оттаивания и прогрева воздуха в тоннеле до указанной температуры.

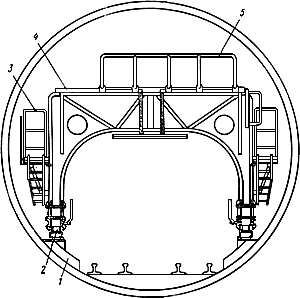

4.3. В обделках тоннелей из чугунных, железобетонных тюбингов и блоков в результате выполнения гидроизоляционных работ должна быть устранена возможность поступления воды из болтовых отверстий, отверстий для нагнетания за обделку и стыков между отдельными тюбингами (рис.16).

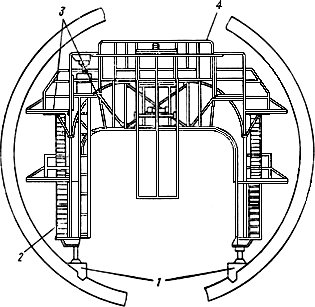

Рис.16. Гидроизолируемые в чугунной тюбинговой обделке тоннелей места возможного просачивания воды:

1 - болтовые отверстия; 2 - отверстия для нагнетания за обделку тоннеля; 3 - стыки между тюбингами

4.4. Гидроизоляционные работы при ликвидации источника течи должны выполняться соответствующими предназначенными для этого материалами, предусмотренными в приложении 1.

4.5. Гидроизоляционные работы должны выполняться одним из предусмотренных проектом типов гидроизоляции, приведенных в табл.8, 9, с учетом назначения тоннеля и глубины его заложения.

4.6. При выполнении гидроизоляционных работ должны строго соблюдаться конструктивные решения, предусмотренные табл.12, для подавления каждого источника водопритока.

4.7. Гидроизоляционные работы по пп.4.4-4.6 должны сопровождаться выполнением комплекса других мероприятий, относящихся к цементации грунта, первичному и контрольному нагнетанию, способствующих снижению водопритока и обеспечивающих водонепроницаемость обделки в условиях ее эксплуатации при заданном гидростатическом давлении до 0,5 МПа.

4.8. Гидроизоляцию болтовых отверстий (тип ГБО-1) в тюбинговой обделке станционных, эскалаторных тоннелей, натяжных камер СТП, шахтных стволов и перегонных тоннелей в неустойчивых грунтах следует производить в стадии замены болтов, предусматривающей перестановку всех монтажных болтов на постоянные болтовые соединения с соответствующим комплектом гидроизоляционных шайб.

4.9. Гидроизоляция болтовых отверстий в перегонных тоннелях может, в соответствии с требованиями п.4.8, производиться и в процессе монтажа обделки приемами, обеспечивающими установку болтовых соединений с гидроизоляционными шайбами в чистые болтовые отверстия.

4.10. Гидроизоляцию болтовых отверстий в стадии монтажа тюбинговой обделки тоннеля при незатапливаемом забое следует выполнять по всему периметру обделки, а при наличии воды в лотке с труднопонижаемым уровнем ее - выше зоны его затопления.

4.11. Гидроизоляцию болтовых отверстий тюбинговой обделки станционных, эскалаторных и перегонных тоннелей метрополитена, сооружаемых в условиях возможного гидростатического давления до 0,5 МПа, следует производить с применением гидроизоляционных асбобитумных шайб (см. пп.2.4-2.6) типа ГБО-1.

4.12. Гидроизоляцию болтовых отверстий тюбинговой обделки перегонных тоннелей, сооружаемых в условиях возможного гидростатического давления до 0,3 МПа, допускается производить с применением гидроизоляционных полиэтиленовых шайб (см. п.2.7 и п.2.8) типа ГБО-2.

4.13. На участках со смещенными при монтаже обделки болтовыми отверстиями в порядке исключения допускается их гидроизоляция путем постановки болтов с уменьшенным на величину до 5 мм от проектного диаметром в сочетании с волокнистыми шайбами, пропитанными каменноугольными смолопродуктами или смесью натуральной олифы и свинцового сурика (см. приложение 7).

На участках тоннелей, эксплуатируемых в условиях высокой температуры геотермальных вод, окружающих обделку, а также в других особых случаях следует применять свинцовые шайбы, отвечающие требованиям приложения 8.

4.14. Гидроизоляцию отверстий для нагнетания типа ГОН в станционных, эскалаторных и перегонных тоннелях следует выполнять после завершения контрольного нагнетания постановкой в них чугунных пробок (см. рис.5) в сочетании с гидроизоляционной прокладкой, помещенной под ее заплечиками.

4.15. Гидроизоляция отверстий для нагнетания в тюбинговой обделке станционных, эскалаторных и перегонных тоннелей метрополитенов, сооружаемых в условиях возможного гидростатического напора до 0,5 МПа, должна производиться с применением под заплечиками пробок гидроизоляционных асбобитумных прокладок по п.2.9 (тип ГОН-1) (приложение 9).

4.16. Гидроизоляцию отверстий для нагнетания перегонных тоннелей метрополитенов, сооружаемых в условиях возможного гидростатического напора до 0,3 МПа, допускается при дополнительном согласовании с дирекцией заказчика производить и с применением гидроизоляционных полиэтиленовых прокладок по п.2.10 (тип ГОН-2) (приложение 10).

4.17. Выполнение гидроизоляционных работ по пп.4.15 и 4.16 должно сопровождаться прогонкой резьбы в отверстиях тюбингов, обеспечивающих ввинчивание пробок на всю ее длину.

4.18. На участках перегонных тоннелей с обделкой из чугунных тюбингов допускается в лотковой части тоннеля применять в отдельных отверстиях для нагнетания с забитой резьбой гидроизоляцию типа ГОН-3 путем тампонирования их увлажненной быстросхватывающейся смесью БУС по пп.2.11-2.13; в отверстии с забитой резьбой тюбингов остальной части обделки должны быть установлены пробки согласно п.3.30.

4.19. Гидроизоляцию стыков между чугунными элементами тюбинговой обделки перегонных тоннелей и притоннельных сооружений, возводимых в условиях возможного гидростатического давления до 0,5 МПа при дренируемом водопритоке, следует выполнять быстросхватывающейся уплотняющей смесью БУС или БРЦ по пп.2.11-2.13 (тип ГСТ-1).

4.20. Гидроизоляцию стыков между чугунными элементами тюбинговых обделок станций, тягово-понизительных подстанций, пересадочных узлов, эскалаторных тоннелей и перегонных тоннелей, подвергающихся воздействиям знакопеременных температур, следует производить с зачеканкой нижней части канавок свинцовой проволокой по п.2.14 и остающейся верхней части канавок - быстросхватывающейся уплотняющей смесью БУС (или БРЦ) по пп.2.11-2.13 (тип ГСТ-4).

4.21. Гидроизоляцию стыков между чугунными элементами тюбинговых обделок перегонных тоннелей, возводимых под сжатым воздухом на кессонных участках, а также на участках, характерных наличием труднодренируемого водопритока, следует производить зачеканкой нижней части канавок освинцованным шнуром по п.2.14 и остающейся части канавок - быстросхватывающейся уплотняющейся смесью БУС по пп.2.11-2.13 (тип ГСТ-5).

4.22. Трещины в чугунных тюбингах обделки тоннелей, заделка которых санкционирована проектной организацией и местной дирекцией строящегося метрополитена, следует гидроизолировать с применением дрязги, предусмотренной п.2.17, в сочетании с подслоем свинца по п.2.14 (тип ЗТ-1).

4.23. Заделку трещин в чугунных тюбингах можно выполнить также металлоцементной массой, включающей чугунные опилки, совмещенные с алюминатным вяжущим по п.2.11 (тип ЗТ-2).

4.24. Обделка перегонных тоннелей метрополитенов с обделкой примыкающих к ним камер разного назначения должна быть герметично сопряжена с выполнением гидроизоляции типа ГСТ и Б (см. табл.10).

Требуемые для устройства этого типа гидроизоляции материалы должны быть применены с учетом пп.2.18-2.19 и приложения 1, а конструктивное решение должно соответствовать указаниям, приведенным в пп.3.46-3.56 и табл.12.

4.25. Чугунная обделка станционных тоннелей метрополитена в примыканиях к соответствующим проемам, обделке эскалаторных тоннелей и к торцам обделки перегонных тоннелей должна быть герметично сопряжена путем выполнения в этих местах гидроизоляции типа МИС (см. табл.10). Материалы, необходимые для устройства этого типа гидроизоляции, следует применять с учетом пп.2.20-2.23 и приложения 1.

Конструктивное решение гидроизоляции, применительно к ее специфике, должно быть воспроизведено в соответствии с указаниями, приведенными в пп.3.58-3.69 и параметрами табл.13.

4.26. Гидроизоляция железобетонных блоков для сборной железобетонной обделки перегонных тоннелей метрополитена должна производиться в случаях, предусмотренных п.3.71, покрытиями типа ГЖБ-1 ГЖБ-3 по табл.11.

ГЖБ-3 по табл.11.

Выполнять гидроизоляцию этого типа следует с применением материалов, рекомендованных для соответствующего варианта пп.2.24-2.27 и приведенных в приложении 1. Гидроизоляцию следует устраивать с соблюдением одного из конструктивных решений, предусмотренных пп.3.71-3.77 и приведенных в табл.12.

Гидроизоляция болтовых отверстий в процессе замены болтов тоннельной обделки

4.27. Гидроизоляция болтовых отверстий должна производиться путем установки в них болтовых соединений с рекомендуемым набором гидроизоляционных шайб, соответствующих назначению тоннельной обделки и возможному гидростатическому давлению в период эксплуатации тоннеля (см. п.4.8).

4.28. Болтовой комплект должен быть доставлен к месту работ в таре завода-изготовителя и в состоянии, предусмотренном ТУ 35-1402-81 в наборе с гидроизоляционными асбобитумными шайбами или в состоянии, предусмотренном ТУ 36-2453-82 или ВТУ Мосметростроя в наборе с гидроизоляционными полиэтиленовыми шайбами.

4.29. В болтовом комплекте в момент его установки под головкой болта должна быть размещена сферическая металлическая оболочка черного цвета, имеющая меньшую толщину, а под гайкой - красного цвета - большей толщины (см. пп.3.11-3.14), что гарантирует требуемое равномерное выпрямление оболочек в процессе их обжатия при затяжке болтов.

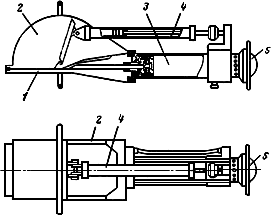

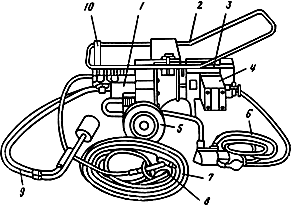

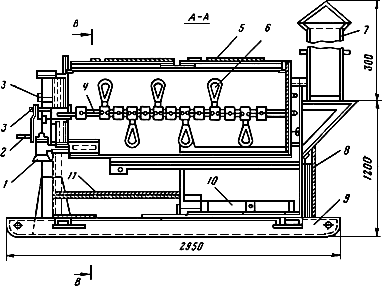

4.30. Работы по гидроизоляции болтовых отверстий в случаях, предусмотренных п.4.8 с заменой монтажных болтов и оправок, должны в сводовой части обделки тоннеля производиться с передвижных тележек (рис.17, приложение 11, п.1).

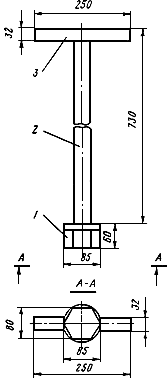

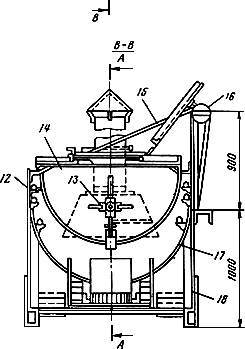

Рис.17. Тележка для гидроизоляционных работ в перегонных тоннелях метрополитена:

1 - кронштейн; 2 - направляющая; 3 - лестница: 4 - настилы площадок; 5 - перила ограждения

Работы допускается выполнять и со стационарных подмостей конструкции, согласованной с местными органами охраны труда.

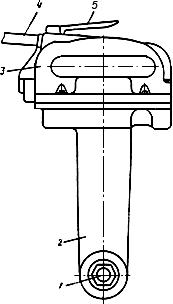

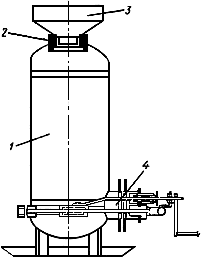

4.31. Гидроизоляционные работы, выполняемые в соответствии с пп.4.8 и 4.30, должны сопровождаться извлечением из болтовых отверстий оправок и монтажных болтов со свинчиванием с них гаек сбалчивателем (рис.18) типа ПСГ с соответствующей типу обделки технической характеристикой, приведенной в приложениях 11-16.

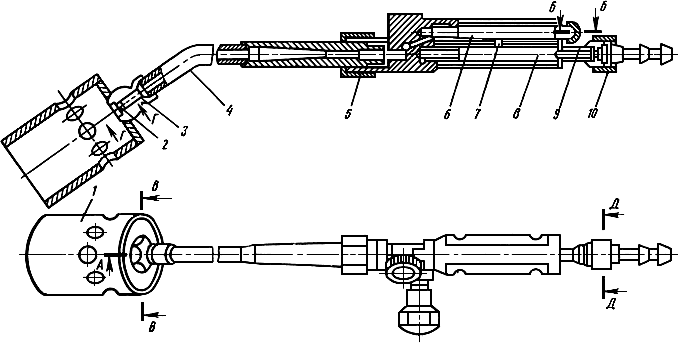

Рис.18. Пневматический сбалчиватель ПСГ-1; ПСГ-1C:

1 - букса; 2 - корпус; 3 - рукоятка; 4 - штуцер; 5 - кнопка регулятора подачи воздуха

4.32. Болты с гайками и оправки, извлеченные из болтовых отверстий, должны быть помещены в соответствующие контейнерные емкости и выданы в них на-гора в конце смены.

4.33. Устанавливаемые болтовые комплекты не следует хранить вне тары и транспортировать их навалом; не допускается их загрязнение.

4.34. К началу установки болтовых комплектов они должны быть выдержаны в тоннеле в течение 2-3 ч и воспринять при этом постоянную его температуру +8-+10 °С. В тех случаях, когда температура воздуха в тоннеле ниже +5 °C, а также при доставке болтовых комплектов, хранившихся при температуре ниже +5 °С, допускается их устанавливать только после предварительного прогрева теплым воздухом воздуходувки.

Подогрев болтовых комплектов с гидроизоляционными шайбами в горячей воде или пламенем газовоздушных горелок не допускается.

4.35. После извлечения болтов и оправок из болтовых отверстий поверхности их, а также зенковок и цековок вокруг них должны быть насухо протерты хлопчатобумажными концами и, в случае применения гидроизоляционных асбобитумных шайб, дополнительно окрашены битумным лаком. Эта пленка до установки болтовых комплектов должна быть высушена в течение 10-20 мин до отлипа. Сушка пленки может быть ускорена путем обдувки ее слабой струей сжатого воздуха.

4.36. В случае, когда болтовые отверстия в продольных бортах тюбингов смещены настолько, что невозможно установить болт проектного диаметра, необходимо в одном из бортов рассверлить отверстие до нормального размера.

4.37. В кольцевых бортах тюбингов смещенные болтовые отверстия должны зачеканиваться материалами, используемыми для гидроизоляции стыков чугунной тюбинговой обделки, если уменьшение числа болтов не приводит к снижению ее несущей способности. В случаях, когда по условиям работы тюбинговой обделки уменьшение числа болтов в кольцевых бортах недопустимо, необходимо в одном из бортов рассверлить смещенное отверстие до нормального размера с помощью оснастки, схематически представленной на рис.19. При рассверливании отверстий центрируют сверло в них с помощью забитой деревянной пробки (рис.20).

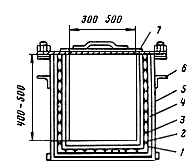

Рис.19. Оснастка для рассверливания смещенных болтовых отверстий:

а - в продольных бортах; б - в кольцевых бортах; 1 - сверло; 2 - трещотка; 3 - упорный болт

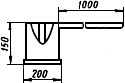

Рис.20. Деревянная пробка, забитая в болтовое отверстие для центрирования сверла:

1 - место установки сверла; 2 - кромка, сбиваемая зубилом; 3 - деревянная пробка

При рассверливании отверстий в продольных бортах трещотка должна упираться в борт, выровненный специально установленным хомутом (рис.21). При рассверловке отверстий в кольцевых бортах трещотка прижимается в упорный болт (рис.22).

Рис.21. Хомут, выравнивающий борт тюбинга для упора в него трещотки при рассверловке

болтовых отверстий в продольных бортах тюбингов:

1 - хомут; 2 - зажимной болт; 3 - ребро тюбинга; 4 - места для установки трещотки

Рис.22. Упорный болт для установки трещотки при рассверловке смещенных болтовых отверстий

в кольцевых бортах тюбингов:

1 - упорный болт; 2 - кольцевые борта тюбингов; 3 - болтовое отверстие в стыковом соединении

4.38. В болтовые отверстия, надлежащим образом подготовленные с учетом требований п.4.35, должны быть заведены болтовые комплекты, с которых свинчена гайка и снята гидроизоляционная шайба со стороны резьбы болта.

4.39. Снятая с болта гидроизоляционная шайба должна быть вновь надета на выступающий конец болта так, чтобы ее конусовидная часть была обращена к зенковке, после чего должна быть вручную навинчена гайка на 2-3 нитки.

4.40. Болтовой комплект должен быть затянут до отказа сбалчивателем ПСГ для заданного размера болта (см. рис.18), развивающим крутящий момент 700-1200 Н·м соответственно типу обделки "С", "Э", "П".

4.41. Затяжка болтовых комплектов является достаточной после полного выпрямления сферической металлической оболочки под гайкой болта и сохранения некоторой выпуклости под головкой болта.

4.42. При затяжке болта должно быть предотвращено проворачивание его с помощью ключа с закрытым зевом (при диаметре резьбы болта, мм, М30, М36, М42, размер зева ключа, мм, соответственно 46,44; 56; 65,5) (рис.23), надеваемым на головку болта, и ручкой, упирающейся в борт тюбинга.

|

Диаметр резьбы болта, мм |

М30 |

M36 |

М42 |

|

Размер зева ключа, |

46,44 |

56,0 |

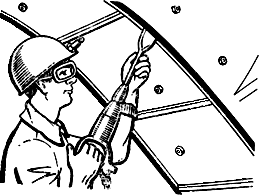

65,5 |