- USD ЦБ 03.12 30.8099 -0.0387

- EUR ЦБ 03.12 41.4824 -0.0244

|

Краснодар:

|

погода |

Курсы

Индексы

- DJIA 03.12 12019.4 -0.01

- NASD 03.12 2626.93 0.03

- RTS 03.12 1545.57 -0.07

ГОСТ 10731-85

Группа Е25

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ИСПАРИТЕЛИ ПОВЕРХНОСТНОГО ТИПА

ДЛЯ ПАРОТУРБИННЫХ ЭЛЕКТРОСТАНЦИЙ

Общие технические условия

Surface type evaporators for steam-turbine electric stations.

General specifications

ОКП 31 1358

Срок действия с 01.01.87

до 01.01.92*

______________________________

* Ограничение срока действия снято

Постановление Госстандарта СССР

от 20.06.91 N 931 (ИУС N 9, 1991 г.). -

Примечание .

РАЗРАБОТАН Министерством энергетического машиностроения

ИСПОЛНИТЕЛИ

Е.Б. Юрчевский, канд. техн. наук; Е.К.Голубев, канд. техн. наук; Т.М.Бахилина; В.А.Берсенев; А.В.Горбунов; Н.Л.Климова; А.Ю.Комарчев; Б.П.Круглов; С.Л.Стерман; А.В.Ульянов; А.С.Ушаков; М.Т.Фомичева

ВНЕСЕН Министерством энергетического машиностроения

Член Коллегии В.П.Головизнин

УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 20 декабря 1985 г. N 4346

ВЗАМЕН ГОСТ 10731-71

Настоящий стандарт распространяется на испарители, предназначенные для получения дистиллята в циклах паротурбинных установок электростанций, а также на испарители, вырабатывающие пар для общестанционных нужд и внешних потребителей.

Испарители выпускают для нужд народного хозяйства и на экспорт.

Стандарт не распространяется на испарители, применяемые на атомных электростанциях и в установках специального назначения.

1. ТИПЫ И ОСНОВНЫЕ ПАРАМЕТРЫ

1.1. Испарители классифицируют по величине поверхности нагрева и максимальному давлению в корпусе.

1.2. Типы и основные параметры испарителей должны соответствовать указанным в табл.1. Коды ОКП указаны в справочном приложении 1.

Таблица 1

Типы и основные параметры испарителей

|

|

Поверхность теплооб- мена по внутреннему диаметру, |

Максимально допустимое давление абсолютное, МПа |

Рабочее давление абсолютное, МПа |

Мини- мальное рабочее давление в корпусе абсолют- ное, МПа |

Производи- тельность по вторичному пару, т/ч, не более |

Живое сечение перфо- рации промы- вочных устройств, % |

Масса, кг, не более | ||

|

Обозначение испарителя |

в труб- ной сис- теме |

в кор- пусе |

в труб- ной сис- теме |

в корпусе |

| ||||

|

И-120-06-I |

|

0,20-0,40 |

0,12-0,25 |

0,12 |

6,0 |

2,2 |

| ||

|

И-120-0,6-III |

120 |

0,59 |

0,59 |

0,27-1,26 |

0,12-0,27 |

0,12 |

9,0-12,6 |

3,1 |

16000 |

|

И-120-1,6-II |

|

1,57 |

1,57 |

0,50-1,57 |

0,27-0,63 |

0,12 |

9,0-18,0 |

2,4 |

|

|

И-250-0,6-I |

|

|

|

0,31-0,59 |

0,25-0,43 |

0,12 |

11,0 |

1,0 |

|

|

И-250-0,6-II |

250 |

0,59 |

0,59 |

0,20-0,59 |

0,12-0,36 |

0,12 |

12,0-18,0 |

2,0 |

30000 |

|

И-250-1,6-II |

|

1,57 |

1,57 |

0,59-1,57 |

0,36-0,82 |

0,12 |

18,0-27,0 |

2,0 |

|

|

И-350-0,6-I |

|

|

|

0,35-0,59 |

0,25-0,42 |

0,12 |

18,0 |

1,6 |

|

|

И-350-0,6-II |

350 |

0,59 |

0,59 |

0,18-0,35 |

0,12-0,25 |

0,12 |

18,0 |

3,0 |

30000 |

|

И-600-0,6-I |

|

|

|

0,35-0,59 |

0,25-0,48 |

0,12 |

18 |

1,6 |

|

|

И-600-0,6-II |

600 |

0,59 |

0,59 |

0,16-0,58 |

0,12-0,40 |

0,12 |

18-32 |

2,8 |

45000 |

|

И-600-1,6-II |

|

1,57 |

1,57 |

0,58-1,57 |

0,40-0,98 |

0,12 |

32-48 |

2,8 |

|

|

И-1000-0,6-I |

|

0,34-0,59 |

0,25-0,42 |

0,12 |

43-50 |

3,1 |

| ||

|

И-1000-0,6-II |

1000 |

0,59 |

0,59 |

0,18-0,59 |

0,12-0,40 |

0,12 |

35-59 |

4,2 |

63000 |

|

И-1000-1,6-II |

|

1,57 |

1,57 |

0,59-1,57 |

0,40-0,98 |

0,12 |

59-84 |

4,2 |

|

|

И-600-0,12 |

600 |

0,59 |

0,12 |

|

|

|

|

|

|

|

И-1000- 0,12 |

1000 |

0,59 |

0,12 |

|

|

|

|

|

|

|

И-1500-0,12 |

1500 |

0,59 |

0,12 |

|

|

|

|

|

|

|

И-1500-0,6 |

1500 |

0,59 |

0,59 |

|

|

0,12 |

|

|

|

|

И-1500-1,6 |

1500 |

1,57 |

1,57 |

|

|

0,12 |

|

|

|

_______________

![]() Перспективные образцы, параметры которых будут уточнены в процессе разработки и постановки испарителя на производство.

Перспективные образцы, параметры которых будут уточнены в процессе разработки и постановки испарителя на производство.

![]() Могут использоваться при работе в вакуумной области давлений первичного и вторичного пара.

Могут использоваться при работе в вакуумной области давлений первичного и вторичного пара.

![]() Допускается отклонение ±0,3%.

Допускается отклонение ±0,3%.

1.3. В условных обозначениях испарителей первая цифра после буквенного обозначения типа испарителя означает площадь поверхности теплообмена трубной системы по внутреннему диаметру труб в пучке, вторая - максимальное условное рабочее давление (абсолютное) в корпусе в МПа, римская цифра - модель промывочных устройств, примененных в испарителе и отличающихся живым сечением перфорации.

Пример условного обозначения испарителя с площадью поверхности теплообмена трубной системы 1000 м![]() , работающего при максимальном условном давлении 1,6 МПа, оборудованного моделью II промывочного устройства с живым сечением перфорации 4,2%:

, работающего при максимальном условном давлении 1,6 МПа, оборудованного моделью II промывочного устройства с живым сечением перфорации 4,2%:

И-1000-1,6-II ГОСТ 10731-85

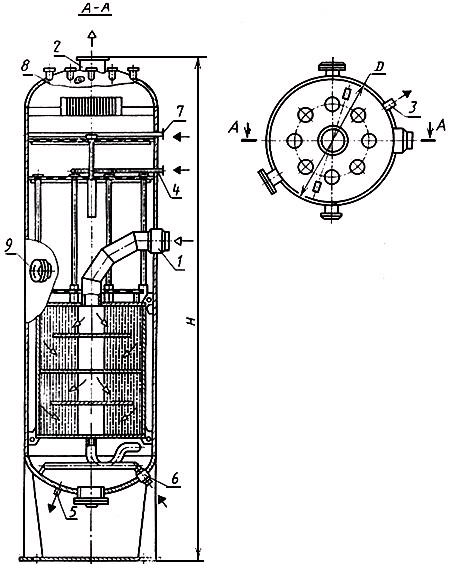

1.4. Основные размеры испарителей приведены на чертеже и в табл.2.

1 - вход греющего пара; 2 - выход вторичного пара; 3 - выход конденсата;

4 - вход промывочной питательной воды; 5 - продувка; 6 - вход питательной воды;

7 - вход промывочного конденсата; 8 - присоединение к предохранительному клапану; 9 - люк.

Примечание. Чертеж не определяет конструкцию испарителя.

Таблица 2

Основные размеры испарителей

|

Обозначение испарителя |

Высота испарителя |

Диаметр корпуса испарителя наружный |

|

И-120-0,6-I |

|

|

|

И-120-0,6-III |

10000 |

2050 |

|

И-120-1,6-II |

|

|

|

И-250-0,6-I |

|

|

|

И-250-0,6-II |

11000 |

2850 |

|

И-250-1,6-II |

|

|

|

И-350-0,6-I |

11500 |

2850 |

|

И-350-0,6-II |

|

|

|

И-600-0,6-I |

||

|

И-600-0,6-II |

13000 |

2850 |

|

И-600-1,6-II |

|

|

|

И-1000-0,6-I |

|

|

|

И-1000-0,6-II |

13000 |

3450 |

|

И-1000-1,6-II |

13000 |

3450 |

Продолжение табл.2

|

|

Присоединения испарителей | |||

|

Обозначение испарителя |

Вход греющего пара 1 |

Выход вторичного пара 2 |

Выход конденсата 3 |

Вход промывочной воды 4 |

|

И-120-0,6-I |

|

|

|

|

|

И-120-0,6-III |

250 |

350 |

80 |

80 |

|

И-120-1,6-II |

|

|

|

|

|

И-250-0,6-I |

|

|

|

|

|

И-250-0,6-II |

300 |

350 |

80 |

80 |

|

И-250-1,6-II |

|

|

|

|

|

И-350-0,6-I |

350 |

450 |

80 |

80 |

|

И-350-0,6-II |

|

|

|

|

|

И-600-0,6-I |

|

|

|

|

|

И-600-0,6-II |

450 |

600 |

125 |

80 |

|

И-600-1,6-I |

|

|

|

|

|

И-1000-0,6-I |

|

|

|

|

|

И-1000-0,6-II |

600 |

700 |

150 |

80 |

|

И-1000-1,6-I |

|

|

|

|

Продолжение табл.2

|

Обозначение испарителя |

Присоединения испарителей |

Количество штуцеров к предохрани- |

Количество предохрани- | |||

|

Продувка 5 |

Подвод питательной воды 6 |

Подвод промывочного конденсата 7 |

К предохрани- |

|||

|

И-120-0,6-I |

|

|

|

|

|

- |

|

И-120-0,6-III |

80 |

80 |

32 |

150 |

2 |

2 |

|

И-120-1,6-II |

|

|

|

|

|

1 |

|

И-250-0,6-I |

|

|

|

|

|

- |

|

И-250-0,6-II |

150 |

150 |

32 |

150 |

3 |

3 |

|

И-250-1,6-II |

|

|

|

|

|

2 |

|

И-350-0,6-I |

||||||

|

И-350-0,6-II |

80 |

- |

32 |

- |

- |

- |

|

И-600-0,6-I |

|

|

|

|

4 |

- |

|

И-600-0,6-II |

200 |

200 |

32 |

150 |

|

4 |

|

И-600-1,6-I |

|

|

|

|

2 |

2 |

|

И-1000-0,6-I |

|

|

|

|

|

- |

|

И-1000-0,6-II |

250 |

250 |

32 |

150 |

8 |

8 |

|

И-1000-1,6-I |

|

|

|

|

|

4 |

1.5. Температура первичного пара не должна превышать 320 °С.

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Требования к конструкции

2.1.1. Устройство, изготовление, монтаж, ремонт, эксплуатация и техническое освидетельствование испарителей должны отвечать требованиям "Правил устройства и безопасной эксплуатации сосудов, работающих под давлением", утвержденных Госгортехнадзором СССР. Испарители должны отвечать требованиям ГОСТ 12.2.003-74, ГОСТ 12.1.004-85, изготавливаться в соответствии с требованиями настоящего стандарта по рабочим чертежам, утвержденным в установленном порядке. Испарители, изготавливаемые на экспорт, должны соответствовать требованиям заказа-наряда внешнеторговых организаций.

2.1.2. В конструкции испарителей должны быть предусмотрены монтажные штуцера для установки испарителей в рабочее положение и проведения погрузочно-разгрузочных и ремонтных работ.

2.1.3. Размеры люков, их расположение, крепление крышек и фланцев люков должны отвечать требованиям настоящего стандарта и ГОСТ 12.2.085-82.

2.1.4. Солесодержание концентрата испарителей не должно превышать 100 г/кг. Допустимая величина солесодержания концентрата при эксплуатации испарителей устанавливается в период пуско-наладочных работ и проверяется в период периодических испытаний.

2.1.5. Качество дистиллята (вторичного пара) испарителей должно удовлетворять следующим нормам:

соединения натрия в пересчете на Na - не более 100 мкг/кг;

свободная углекислота - не более 2 мг/кг.

2.1.6. Качество питательной воды испарителей должно соответствовать следующим нормам:

общая жесткость не должна превышать 30 мкг-экв/кг; при общем солесодержании более 2000 мг/кг - не более 75 мкг-экв/кг;

содержание кислорода - не более 30 мкг/кг;

свободная углекислота отсутствует;

показатель концентрации ионов водорода рН - не менее 7.

При питании испарителей химически очищенной водой с общим солесодержанием более 2000 мг/кг допускается фосфатирование.

2.1.7. При образовании на греющей секции отложений, приводящих к снижению номинальной паропроизводительности испарителя, допускается проведение эксплуатационной химической промывки или механической очистки поверхностей нагрева.

2.1.8. Тепло, отводимое из испарителя с продувкой, должно утилизироваться. Удельные потери тепла с продувкой не должны превышать 10 МДж/т.

2.1.9. Испарители должны обеспечивать показатели, установленные в пп.2.1.5-2.1.8, в диапазоне производительностей по вторичному пару от 40 до 100%.

2.2. Требования по устойчивости к внешним воздействиям

2.2.1. Испарители должны устанавливаться в закрытом помещении и эксплуатироваться при положительной температуре окружающего воздуха.

2.2.2. Испарители должны быть приспособлены для проведения водно-химических промывок греющей секции и консервации при стоянках.

2.3. Требования к надежности

2.3.1. Испарители должны иметь следующие показатели надежности:

наработка на отказ - не менее 8000 ч;

установленный срок службы между капитальными ремонтами - не менее 5 лет;

назначенный срок службы - 30 лет.

2.4. Требования к материалам

2.4.1. Корпус испарителя, обечайка и донышки, а также обечайка и трубные доски греющей секции изготавливают из углеродистых сталей марок Ст 20К, Ст 22К по ГОСТ 5520-79.

2.4.2. Трубки греющей секции изготавливают из углеродистой стали марки Ст 20 по ГОСТ 1050-74.

2.4.3. Жалюзийный сепаратор, дырчатые листы паропромывочных устройств и погружное устройство изготавливают из корозионностойкой стали марки 12Х13 по ГОСТ 5632-72.

3. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

3.1. Конструкция испарителей должна обеспечивать выполнение требований безопасности по ГОСТ 12.2.033-78, ГОСТ 12.2.049-80, ГОСТ 12.2.064-81, ГОСТ 12.2.003-74, ГОСТ 12.1.004-85 и ГОСТ 12.2.085-82.

3.2. Конструкция испарителей должна обеспечивать безопасность обслуживающего персонала при монтаже, эксплуатации и ремонте, устойчивость аппарата и возможность закрепления его на фундаменте строго вертикально.

4. КОМПЛЕКТНОСТЬ

4.1. В комплект испарителя должны входить:

указатели уровня воды в корпусе, греющей секции и на промывочных устройствах;

манометры для измерения давления первичного и вторичного пара и трехходовые краны с сильфонной трубкой к ним;

вентили и устройство для отвода парогазовой смеси из греющей секции;

вентили для отбора проб вторичного пара и концентрата;

устройство для продувки, продувочные и сливные вентили;

сосуды постоянного уровня (СПУ) для подключения датчиков автоматических регуляторов питания и отвода конденсата, датчиков указателей уровней воды в корпусе и в греющей секции испарителя;

сигнализаторы уровня воды на промывочных устройствах;

предохранительные клапаны;

устройство для поддержания постоянного расхода промывочного конденсата;

скобы для крепления изоляции.

В случае изготовления испарителя с штуцерами для клапанов, но без самих клапанов, в комплект испарителя должны входить заглушки, рассчитанные на максимально допустимое давление.

4.2. К комплекту должна быть приложена эксплуатационная документация на испаритель по ГОСТ 2.601-68.

4.3. По согласованию с потребителем испарители комплектуются деаэрирующими устройствами для схем с индивидуальной деаэрацией, регулирующими клапанами.

4.4. Комплектность, техническая и товаросопроводительная документация испарителей, изготавливаемых на экспорт, должны соответствовать требованиям настоящего стандарта и заказа-наряда внешнеторговых организаций.

5. ПРАВИЛА ПРИЕМКИ

5.1. Для проверки соответствия испарителей требованиям настоящего стандарта проводят следующие виды испытаний: приемосдаточные, периодические и типовые.

5.2. Приемо-сдаточные испытания проводят в соответствии с табл.3.

Таблица 3

|

|

|

Вид испытаний | ||

|

Наименование испытаний |

Номер пункта |

приемо-сдаточные |

периодические |

типовые |

|

1. Проверка испарителей на соответствие конструкторской документации |

1.1-1.5, 2.1, 2.2.1, 2.2.2, 3.1, 3.2, 3.3 |

+ |

- |

- |

|

2. Проверка на соответствие материалов требованиям стандарта |

2.1.1, 2.4.1-2.4.4 |

+ |

- |

- |

|

3. Проверка качества сварных соединений |

2.1.1 |

+ |

- |

- |

|

4. Проверка прочности и плотности испарителей |

2.1.1 |

+ |

- |

- |

|

5. Проверка правильности нанесения маркировки и комплектности |

7.1, 7.2, 7.3, 4.1-4.4 |

+ |

- |

- |

|

6. Проверка наличия сопроводительной документации |

7.2 |

+ |

- |

- |

|

7. Проверка показателей технической эффективности |

2.1.5-2.1.9 |

- |

+ |

+ |

|

8. Проверка испарителей на соответствие требованиям надежности |

2.3 |

- |

+ |

+ |

Примечание. Знак "+" означает, что соответствующие испытания проводят, знак "-" - не проводят.

5.3. Периодические испытания проводят в производственных условиях один раз в три года.

5.4. Типовые испытания испарителя проводят в производственных условиях с целью оценки эффективности и целесообразности вносимых изменений в конструкцию испарителя.

5.5. Объем проверок в зависимости от вида испытаний должен соответствовать табл.3.

5.6. Испытания испарителей, изготавливаемых на экспорт, проводят в соответствии с требованиями настоящего стандарта и с требованиями заказа-наряда внешнеторговых организаций.

6. МЕТОДЫ КОНТРОЛЯ

6.1. Испарители на соответствие конструкторской документации (пп.1.1-1.5, 2.1, 2.2.1, 2.2.2, 2.2.3, 3.1, 3.2, 5.2) проверяют осмотром и измерением оборудования, определение массы - расчетным методом.

6.2. Точность геометрических размеров (пп.1.4, 5.2) проверяют соответствующими средствами измерения.

Перечень средств измерения и предельная погрешность измерений приведены в справочном приложении 2.

6.3. Качество сварных соединений (пп.2.1.1, 5.2) испарителей проверяют методами, предусмотренными в рабочей документации.

6.4. Испарители на прочность и плотность (пп.2.1.1, 5.2) проверяют на каждом испарителе в собранном виде.

6.5. Маркировку (пп.5.2, 7.1), комплектность, наличие сопроводительной документации (разд.4, пп.5.2, 7.3) и упаковку (п.7.2) на соответствие требованиям настоящего стандарта проверяют визуальным контролем.

6.6. Техническую эффективность испарителей (пп.2.5.1, 2.5.2, 2.5.3, 5.3) проверяют путем проведения количественного анализа проб дистиллята (вторичного пара), питательной воды и концентрата на указанные примеси.

Пробы для анализа должны отбираться при работе испарителя не менее 3 ч в стационарном режиме.

6.6.1. Солесодержание концентрата определяют методом определения сухого остатка по ГОСТ 26449.1-85.

6.6.2. Содержание натрия в дистилляте вторичного пара (п.2.1.6) определяют пламенно-фотометрическим методом или потенциометрическим методом по ГОСТ 26449.1-85.

6.6.3. Содержание свободной двуокиси углерода в дистилляте вторичного пара (п.2.1.6) определяют методом потенциометрического титрования. Титрование проводят гидроокисью натрия до рН 8,4. Максимальная погрешность должна составлять ±0,2 мг/кг.

6.6.4. Общую жесткость питательной воды (п.2.1) определяют комплексонометрическим методом по ГОСТ 26449.1-85.

6.6.5. Содержание кислорода в питательной воде (п.2.1.7) определяют колориметрическим или фотоколориметрическим методами с использованием метиленового голубого или электрометрическим методом определения массовой концентрации кислорода по силе тока, возникающей в результате диффузии растворенного кислорода через мембрану датчика кислородомера. Максимальная погрешность не должна превышать 15%.

6.6.6. Определение показателя концентрации ионов водорода рН питательной воды (п.2.1.7) по ГОСТ 26449.1-85.

6.6.7. Содержание фенолов и нефтепродуктов в питательной воде (п.2.1.7) определяют экстракционно-фотометрическим и гравиметрическим методами по ГОСТ 26449.1-85.

6.7. Удельные потери тепла с продувкой (п.2.1.8) определяют как произведение двух сомножителей. Первый сомножитель представляет собой отношение солесодержания питательной воды испарителя к разности солесодержания концентрата и питательной воды, а второй - разность теплосодержаний продувки, отводимой после утилизации тепла, и природной исходной воды.

Солесодержание концентрата и питательной воды для проверки удельных потерь тепла с продувкой может определяться либо по сухому остатку (п.6.6.1), либо по содержанию соединений натрия (п.6.6.2), либо другими методами, согласованными с заказчиком.

6.8. Испарители на соответствие требованиям надежности (пп.2.3, 5.3) проверяют по данным эксплуатации по методике, утвержденной в установленном порядке.

6.9. Испарители, изготавливаемые на экспорт, проверяют в соответствии с требованиями заказа-наряда внешнеторговых организаций.

7. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

7.1. Маркировка

7.1.1. К корпусу испарителя должна быть прикреплена табличка по ГОСТ 12971-67 с нанесенными на ней методом клеймения паспортными данными.

7.1.2. Место крепления таблички и способ клеймения должны быть указаны в конструкторской документации.

7.1.3. Знаки маркировки и монтажные метки должны быть выполнены ударным способом, обеспечивающим сохранность их в течение всего времени эксплуатации аппарата. Допускается маркировать мелкие детали электрографическим способом.

7.1.4. Транспортная маркировка грузовых мест испарителей должна производиться по ГОСТ 14192-77 с указанием основных, дополнительных и информационных надписей. На корпусе испарителя наносят манипуляционные знаки: "Центр тяжести" и "Место строповки". Для испарителей, изготавливаемых на экспорт, транспортная маркировка должна учитывать требования заказа-наряда внешнеторговых организаций.

7.1.5. Транспортная маркировка должна быть расположена на ящиках - на одной из боковых сторон, а на корпусе испарителя транспортную маркировку выполняют с двух сторон на металлических ярлыках, надежно прикрепленных к грузу.

7.1.6. Транспортную маркировку следует наносить окраской по трафарету. Допускается на ярлыках от руки четко и разборчиво наносить наименование грузополучателя и пункта назначения при условии обеспечения сохранности надписей до окончания транспортировки. Материалы, применяемые для маркировки, - по ГОСТ 14192-77.

7.2. Упаковка

7.2.1. Испарители транспортируют заказчику неупакованными. Комплектующие изделия должны упаковываться в ящики типов III-II по ГОСТ 2991-76 или типа I-I по ГОСТ 10198-78. Масса брутто - от 200 до 1000 кг.

Манометры должны завертываться в бумагу или другой оберточный материал, укладываться в отдельный отсек ящика или отдельный ящик, обкладываться мягким материалом.

7.2.2. Перед отправкой испарители должны быть законсервированы по документации завода-изготовителя. Консервации подлежат все обработанные и неокрашенные наружные поверхности, подверженные коррозии в атмосферных условиях, включая фирменную табличку и места нанесения маркировок. Срок защиты испарителей без переконсервации - не менее 12 мес.

Срок консервации испарителей, изготавливаемых на экспорт, при условии их хранения в упаковке изготовителя должен соответствовать требованиям заказа-наряда внешнеторговых организаций.

7.2.3. Открытые патрубки и штуцеры испарителей должны быть закрыты заглушками.

7.2.4. Табличку на время транспортирования, хранения и монтажа испарителей покрывают солидолом по ГОСТ 4366-76 или ГОСТ 1033-79.

7.2.5. При транспортировании испарителей в районы Крайнего Севера и труднодоступные районы упаковка должна соответствовать ГОСТ 15846-79.

7.2.6. При изготовлении испарителей на экспорт тара и упаковка должны отвечать требованиям ГОСТ 24634-81 и заказа-наряда внешнеторговых организаций.

7.2.7. Техническая и сопроводительная документация должна укладываться в первое упаковочное место, на котором должна быть надпись "Техническая документация здесь". Упаковочные листы вкладывают в каждое отгрузочное место.

7.3. Транспортирование

7.3.1. Испарители должны транспортироваться в собранном виде железнодорожным, автомобильным, речным и морским транспортом в соответствии с "Правилами перевозок грузов", действующими на соответствующем виде транспорта, и "Техническими условиями погрузки и крепления грузов", утвержденными МПС СССР.

Допускается транспортирование испарителей укрупненными блоками.

7.3.2. Условия транспортирования испарителей - по группе 8 и 9 по ГОСТ 15150-69.

7.4. Хранение

7.4.1. Испарители должны храниться на складах.

7.4.2. Условия хранения испарителей - Ж или ОЖ по ГОСТ 15150-69.

7.4.3. Испарители, хранящиеся на открытых площадках, должны быть предохранены от соприкосновения с землей путем установки их на подкладки высотой не менее 200 мм.

8. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

8.1. Изготовитель гарантирует соответствие испарителей требованиям настоящего стандарта при соблюдении условий транспортирования, хранения, монтажа и эксплуатации.

8.2. Гарантийный срок эксплуатации испарителей - 36 мес с момента ввода в эксплуатацию. При изготовлении испарителей на экспорт гарантийный срок устанавливается в соответствии с требованиями заказа-наряда внешнеторговых организаций.

ПРИЛОЖЕНИЕ 1

Справочное

КОДЫ ОКП ИСПАРИТЕЛЕЙ ПОВЕРХНОСТНОГО ТИПА

|

|

Код ОКП | |

|

Обозначение испарителей |

для внутрисоюзной поставки |

для поставки на экспорт |

|

И-120-0,6-I |

31 1358 1131 02 |

31 1358 1132 01 |

|

И-120-0,6-III |

31 1358 1133 00 |

31 1358 1134 10 |

|

И-120-1,6-II |

31 1358 1135 09 |

31 1358 1136 08 |

|

И-120-1,6-III |

31 1358 1137 07 |

31 1358 1138 06 |

|

И-250-0,6-I |

31 1358 1139 05 |

31 1358 1141 00 |

|

И-250-0,6-II |

31 1358 1142 10 |

31 1358 1143 09 |

|

И-250-1,6-II |

31 1358 1144 08 |

31 1358 1145 07 |

|

И-350-0,6-I |

31 1358 1146 06 |

31 1358 1147 05 |

|

И-350-0,6-II |

31 1358 1148 04 |

31 1358 1149 03 |

|

И-600-0,6-I |

31 1358 1151 09 |

31 1358 1152 08 |

|

И-600-0,6-II |

31 1358 1153 07 |

31 1358 1154 06 |

|

И-600-1,0-I |

31 1358 1155 05 |

31 1358 1156 04 |

|

И-600-1,0-II |

31 1358 1157 03 |

31 1358 1158 02 |

|

И-1000-0,6-I |

31 1358 1159 01 |

31 1358 1161 07 |

|

И-1000-0,6-II |

31 1358 1162 06 |

31 1358 1163 05 |

|

И-1000-1,0-I |

31 1358 1164 04 |

31 1358 1165 03 |

|

И-1000-1,0-II |

31 1358 1166 02 |

31 1358 1167 01 |

ПРИЛОЖЕНИЕ 2

Справочное

ПЕРЕЧЕНЬ СРЕДСТВ ИЗМЕРЕНИЙ И ПРЕДЕЛЬНЫЕ ПОГРЕШНОСТИ ИЗМЕРЕНИЙ

|

Средство измерения |

Объект измерительного контроля, метод измерения |

Диапазон измерения |

Предельная погрешность измерения |

|

Штангенциркули с отсчетом по нониусу 0,1 мм по ГОСТ 166-80 |

Линейные размеры |

0-500 мм |

Наружных размеров - ±150 мкм, |

|

|

|

внутренних размеров - ±200 мкм | |

|

|

|

500-1000 мм |

±200 мкм |

|

|

|

1000-2000 мм |

±250 мкм |

|

Линейки измерительные металлические по ГОСТ 427-75 |

Линейные размеры |

0-1000 мм |

±500 мкм |

|

Рулетки измерительные типов Р3-5 и Р3-10, класс 3 по ГОСТ 7502-80 |

Измерение длин |

500-4000 мм |

±1500 мкм |

|

Струна стальная пружинная диаметром 0,4 мм по ГОСТ 9389-75, натянутая с силой 75 Н, 100 Н |

Отклонения от прямолинейности и плоскостности |

До 4000 мм |

|

|

Образцы шероховатости поверхности по ГОСТ 9378-75 |

Состояние поверхности после обработки |

- |

- |

|

Профилометры по ГОСТ 19300-73 |

Состояние поверхности после обработки |

|

- |

|

Шаблоны радиусные по ГОСТ 4126-82 |

Радиусы гибов труб |

- |

- |

|

Высокоомный потенциометр |

ЭДС цепи |

|

±5 мВ |

|

Фотоколориметр |

Светопоглощение, светопропускание растворами |

|

±1% (абсолютные доли светопропускания) |

|

Кислородомер |

Концентрация растворенного в воде кислорода |

0-200 мкг/кг |

10% |

|

Аналитические весы |

Масса навески |

0-200 г |

±0,0002 г |

Текст документа сверен по:

официальное издание

М.: Издательство стандартов, 1986

«Если чем-то недоволен — как дал леща!» Тренер Слуцкий — о...

«Если чем-то недоволен — как дал леща!» Тренер Слуцкий — о...  Создайте свой интернет-магазин на новой платформе ReadyScript

Создайте свой интернет-магазин на новой платформе ReadyScript  Хостинг, домены, VPS/VDS, размещение серверов

Хостинг, домены, VPS/VDS, размещение серверов